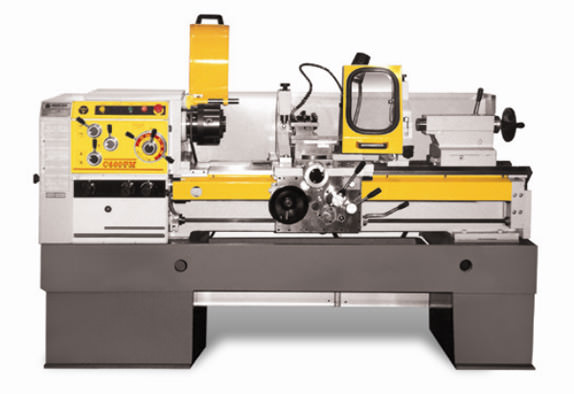

Універсальні токарні верстати являють собою відносно невелике за розмірами обладнання в основному для обробки штучних заготовок. У простих моделях для управління приводами шпинделя і осей не потрібно складної автоматики, всі спрощене по максимуму. Часто в конструкції використовується пристрій цифрової індикації для контролю положення осей.

Окремий клас обладнання

Універсальні токарні верстати набувають невеликі виробничі майданчики, ремонтні майстерні, любителі. Процес обробки можна візуалізувати, а також реалізувати автоматичне управління за допомогою звичайного малопотужного комп’ютера. Інструкції щодо доопрацювання можна знайти на просторах Інтернету, вся інформація відкрита.

Частіше купують невеликі універсальні токарні верстати, ціна яких починається від 1 млн рублів, російських і китайських виробників. Якщо брати європейське обладнання, то вартість може скласти близько 10 млн рублів, в залежності від розмірів і комплектації. У Росії замовники віддають перевагу брендам тайваньських верстатобудівників, у яких практично ідеальне співвідношення ціна-якість.

Універсальні токарні верстати по роботі наближені до складних що опрацьовують центрів, де процес обробки повністю автоматичний. Але наладка циклу без ЧПУ неможлива без використання комп’ютера. Однак коли вартість сучасної ЧПУ порівнянна з половиною вартості верстата, управління від старенького ПК буде набагато рентабельніше. Необхідне програмне забезпечення знаходиться у відкритому доступі, і робота з ним не вимагає додаткових вкладень, крім витрат на вивчення мінлива.

Універсальні токарні верстати володіють високою геометричною точністю. Встановлюватися на фундамент без анкерних кріплень. Сучасна електроніка дозволяє реалізовувати для осей микроподачу, що розширює можливості обробки деталей.