Металообробна промисловість на даному етапі розвитку здатна вирішувати складні завдання різання і свердління заготовок різного ступеня твердості. Це стало можливо завдяки освоєння принципово нових способів впливу на матеріал, серед яких і широка група електромеханічних методів. Однією з найбільш ефективних технологій даного типу є ультразвукова обробка (УЗО), що базується на принципах електроакустичного випромінювання.

Принципи розмірної ПЗВ

При розмірній обробці в якості безпосереднього інструменту впливу виступають звичні механічні різьбярі та абразиви. Ключова відмінність цього способу полягає в джерелі енергії, який призводить інструмент в дію. В цьому як раз і виступає ультразвуковий генератор струму, що працює на частотах 16-30 кГц. Він провокує коливання тих же зерен абразиву на ультразвуковою частотою, що і забезпечує характерне якість обробки. Причому треба відзначити і різноманітність видів механічного впливу. Це не тільки звичайний розкрій та елементи шліфування, але і деформування структури при збереженні її обсягу. Більш того, ультразвукова розмірна обробка забезпечує мінімальну вибірку частинок заготовки навіть при різанні. Зерна, що роблять вплив на матеріал, точково видовбують мікрочастинки, які не впливають на конструкцію виробу. По суті, руйнування структури шляхом вибірки не відбувається, однак може мати місце безконтрольне поширення тріщин.

Відмінності від технології плазмової обробки

За якістю обробки ультразвукової та плазмовий способи мають багато схожих рис, забезпечуючи можливість високоточного розкрою. Але між ними є істотна різниця в принципі роботи. Так, якщо ПЗВ передбачає інтенсивний вплив на абразивний порошок з боку торцювального інструменту при енергетичної підтримки електричного хвильового генератора, то метод плазмової обробки в якості робочого середовища використовує іонізований газ, заряджений іонами і електронами. Тобто технології ультразвукової та плазмової обробки однаково потребують підтримки досить потужного генератора енергії. У першому випадку це ультразвукової електричний апарат, а в другому – високотемпературні газові або ізотермічні установки, здатні довести температурний режим робочого середовища до 16 000 °C. Важливим компонентом плазмової обробки є застосування електродів і плазмообразующих речовин, що забезпечують високу потужність спрямовується дуги різьбяра.

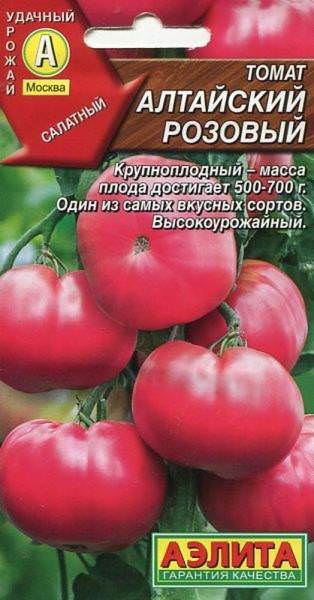

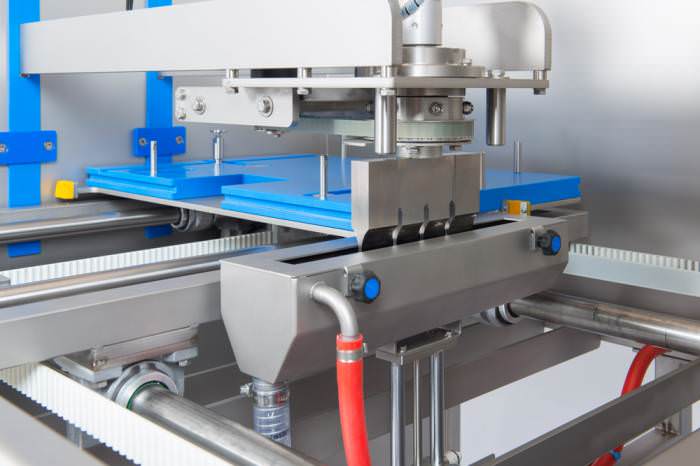

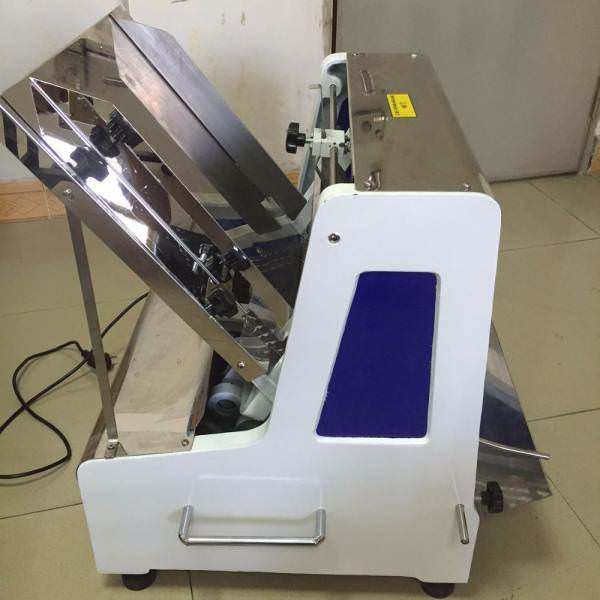

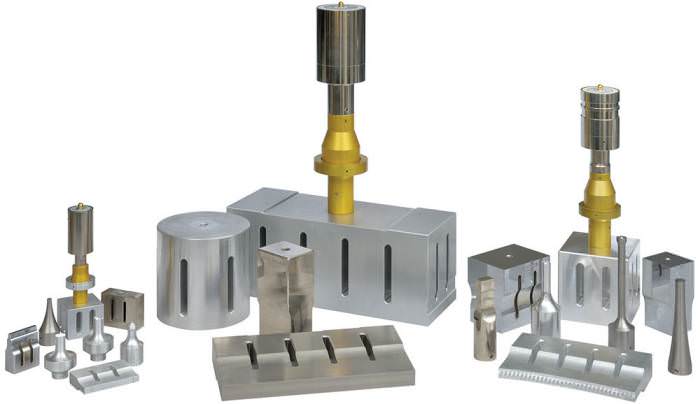

Апарати для ультразвукової обробки

Тепер варто детальніше зупинитися на обладнанні, яке використовується в здійсненні УЗО. На великих виробництвах для таких цілей застосовують верстати, забезпечені генераторної установкою для вироблення змінного струму ультразвукової частоти. Генерований струм подається в обмотку магнітного перетворювача, який, у свою чергу, створює електромагнітне поле для робочого органу установки. Ультразвукова обробка починається з того, що пуансон верстата починає вібрувати, перебуваючи в середовищі електромагнітного поля. Частоти цієї вібрації задає генератор виходячи з встановлених параметрів, які потрібні в конкретному випадку.

Пуансон виконується з магнітострикційного матеріалу (сплав заліза, нікелю та кобальту), здатного змінюватися в лінійних розмірах під дією магнітного перетворювача. І на заключному відповідальному етапі пуансон впливає на абразивний порошок через направляються по хвилеводу-конденсатору коливання. Причому масштаби і потужність обробки можуть бути різними. На розглянутому обладнанні виконується промислова металообробка з формуванням масивних конструкцій, але також існують компактні прилади з аналогічним принципом дії, на яких виконується високоточна гравірування.

Техніка виконання розмірної ПЗВ

Після встановлення обладнання і підготовки цільового матеріалу виконується подача абразивної суспензії в зону проведення операції – тобто в простір між поверхнею виробу і вагається торцем. До речі, в якості абразиву зазвичай застосовуються карбіди кремнію або бору. На автоматизованих лініях вода використовується для доставки порошку і охолодження. Безпосередньо ультразвукова обробка металів полягає в двох операціях:

- Ударне впровадження частинок абразиву в намічену поверхню заготовки, в результаті чого формується мережу мікротріщин і відбувається виколювання мікрочастинок вироби.

- Циркуляція абразивного матеріалу в зоні обробки використані зерна змінюються потоками нових частинок.

Важливою умовою ефективності всього процесу є підтримання високого темпу під час виконання обох процедур до завершення циклу. В іншому випадку відбувається зміна параметрів обробки і знижується точність напряму абразиву.

Характеристики процесу

Попередньо встановлюються параметри обробки, оптимальні для конкретної задачі. Враховується і конфігурація механічного впливу, і властивості матеріалу заготовки. Усереднені характеристики ультразвукової обробки можна представити так:

- Частотний діапазон генератора струму – від 16 до 30 кГц.

- Амплітуда коливання пуансона або його робочого інструменту – нижній спектр початку операції становить від 2 до 10 мкм, а верхній рівень може досягати 60 мкм.

- Насиченість абразивної суспензії – від 20 до 100 тис. зерен на 1 см куб.

- Діаметр абразивних елементів – від 50 до 200 мкм.

Варіювання цих показників дозволяє виконувати не тільки індивідуальну високоточну лінійну обробку, але і акуратно формувати складні пази і вирізи. Багато в чому робота зі складними геометричними формами стала можливою і завдяки досконалості характеристик пуансонів, які можуть впливати на абразивний склад у різних моделях з тонкою надбудовою.

Зняття задирок допомогою УЗО

Дана операція базується на збільшенні кавітаційної і эрозийной активності акустичного поля при внесенні в абразивний потік надмалих частинок від 1 мкм. Цей розмір можна порівняти з радіусом впливу ударної звукової хвилі, що дозволяє руйнувати слабкі зони задирок. Робочий процес організовується спеціальною рідинному середовищі з сумішшю гліцерину. В якості ємності також використовується спеціальна оснастка – фитомиксер, у склянці якого знаходяться зважені абразиви і робоча деталь. Як тільки на робочу середу подається акустична хвиля, починається безладний рух абразивних частинок, які впливають на поверхні заготовки. Дрібні зерна карбіду кремнію і електрокорунду в суміші з води і гліцерину забезпечують ефективне видалення задирок розміром до 0,1 мм, тобто ультразвукова обробка забезпечує акуратне і високоточне зняття мікродефектів, які могли залишитися навіть після традиційної механічної шліфування. Якщо мова йде про великих задирках, то є сенс підвищити інтенсивність процесу, додавши в ємність хімічні елементи зразок мідного купоросу.

Очищення деталей з допомогою УЗО

На робочих поверхнях металевих заготовок можуть бути різного роду покриття і забруднення, які не допускається в силу тих чи інших причин видаляти традиційної абразивної зачисткою. У цьому випадку також використовується технологія кавітаційної ультразвукової обробки в рідинному середовищі, але з рядом відмінностей від попереднього методу:

- Частотний діапазон буде варіюватися від 18 до 35 кГц.

- В якості рідинного середовища застосовуються органічні розчинники зразок фреону і етилового спирту.

- Для підтримання сталого кавітаційного процесу і надійної фіксації заготовки потрібна установка резонансного режиму роботи фитомиксера, рідинний стовп в якому буде відповідати половині довжини ультразвукової хвилі.

Алмазне свердління при підтримці ультразвуку

Метод передбачає використання обертового алмазного інструмента, який приводиться в дію ультразвуковими коливаннями. Енергетичні витрати на процес обробки перевищують обсяг необхідних ресурсів при традиційних способах механічного впливу, досягаючи 2000 Дж/мм3. Дана потужність дозволяє виконувати свердління діаметром до 25 мм на швидкості від 0,5 мм/хв. Також ультразвукова обробка матеріалів свердлінням вимагає використання охолоджувальної рідини у великих обсягах до 5 л/хв. Потоками рідини проводиться і вимивання з поверхонь оснащення та заготовки дрібнодисперсного порошку, утвореного при руйнуванні абразиву.

Контроль виконання ПЗВ

Технологічний процес знаходиться під контролем оператора, який відстежує параметри впливають коливань. Зокрема, це відноситься до амплітуді коливань, швидкості звуку, а також інтенсивності подачі струму. З допомогою цих даних забезпечується контроль робочого середовища і впливу абразивного матеріалу на заготовку. Дана можливість особливо важлива при ультразвуковій обробці інструментів, коли в одному технологічному процесі може використовуватися кілька режимів роботи обладнання. Найбільш прогресивні методи контролю припускають участь автоматичних засобів зміни параметрів обробки на основі показань датчиків, що фіксують параметри виробу.

Переваги ультразвукової технології

Використання технології УЗО дає цілий ряд переваг, що проявляються в різній мірі залежно від конкретного способу її реалізації:

- Продуктивність процесу обробки зростає в кілька разів.

- Знос інструменту для ультразвукового методу обробки скорочується в 8-10 разів у порівнянні зі звичайними способами механічної обробки.

- При свердлінні збільшуються параметри обробки по глибині і діаметру.

- Підвищується точність механічного впливу.

Недоліки технології

Широкому застосуванню даного методу поки перешкоджає ряд недоліків. В основному вони пов’язані з технологічною складністю організації процесу. Крім того, ультразвукова обробка деталей вимагає забезпечення додаткових операцій, серед яких доставка абразивного матеріалу до робочої зони та підключення обладнання для водяного охолодження. Ці фактори можуть підвищувати і вартість робіт. При обслуговуванні промислових процесів зростають енергетичні витрати. Додаткові ресурси потрібні не тільки на забезпечення функції основних агрегатів, а також на функціонування систем запобігання і струмознімачів, передають електричні сигнали.

Висновок

Впровадження в металообробні процеси технології ультразвукової абразивної обробки було обумовлено обмеженнями у використанні традиційних методів різання, свердління, обточування і т. д. На відміну від звичайного токарного верстата ультразвукова обробка металів здатна ефективно справлятися з матеріалами підвищеної твердості. Застосування цієї технології дозволило виконувати операції обробки загартованої сталі, титано-карбідних сплавів, вольфрамосодержащих виробів і т. д. При цьому гарантується висока точність механічного впливу з мінімальним пошкодженням структури, що знаходиться в робочій зоні. Але, як і у випадку з іншими інноваційними технологіями зразок плазмового різання, лазерного та гідроабразивного обробки, поки зберігаються і проблеми економічного та організаційного властивості при використанні таких методів обробки металу.