Проблема якості дорожнього покриття в нашій країні стоїть надзвичайно гостро. Тому дуже важливо при прийманні робіт будівельних служб якісно і правильно провести випробування залізобетону. І за результатами цих робіт вже має прийматися рішення про введення в експлуатацію об’єктів дорожньо-транспортної інфраструктури. У даній статті мова як раз і буде йти про особливості і правила (ГОСТ) випробувань асфальтобетону.

Основні положення

Для перевірки відповідності дорожнього покриття прийнятим нормам необхідно виготовити спеціальні зразки, форма і геометричні розміри яких жорстко задані. Це дозволить уникнути виникнення похибок вимірювань. При цьому матеріал зазнає значного тиску з метою ущільнення. Однак у ряді випадків випробування асфальтобетону виробляються на матеріалі без зміцнення тиском. Адже фізичні і механічні властивості суміші встановлюються для всіх її станів, і якщо матеріал не буде відповідати нормам, то і готове покриття не зможе забезпечити ні надійне зчеплення шин транспортних засобів, ні безпеку пересування в різних погодних умовах.

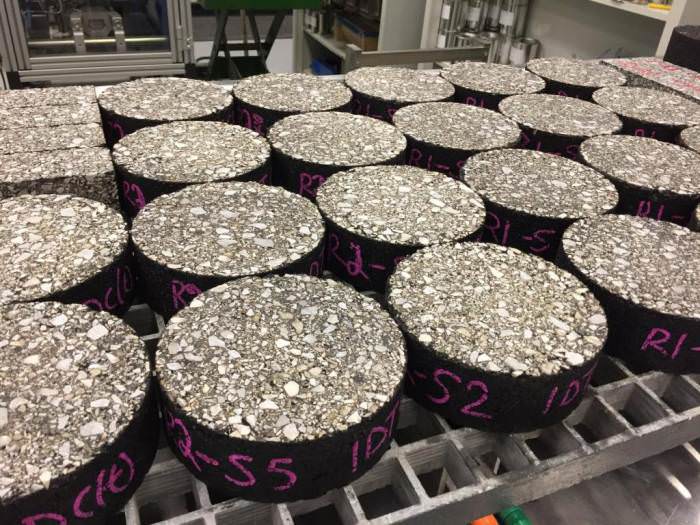

У ряді випадків необхідно використовувати не спеціально виготовлені зразки, а вирізані з реального дорожнього покриття керни. Випробування асфальтобетону в даному випадку дозволять зафіксувати невідповідність характеристик заявлених та встановленим вимогам.

Деякі особливості виготовлення суміші для проб

Випробування асфальтобетону необхідно проводити лише на правильно виготовлених зразках. Для виготовлення суміші використовується мішалка з електроприводом, обладнана нагрівальними елементами для підтримки необхідних технологічних температур.

Перед приміщенням в мішалку всі компоненти в обов’язковому порядку сушаться і нагріваються до певних температур. В залежності від типу суміші нагрівати матеріал можна від 80 до 170 градусів Цельсія.

В’яжучий матеріал змішується з мінералами ще до приміщення в пристрій. Ця робота здійснюється вручну оператором установки. Добре перемішати руками суміш просто неможливо, тому після змішування за допомогою лопатки, отриману субстанцію завантажують у спеціальну лабораторну мішалку. Час, необхідний для рівномірного змішування всіх компонентів суміші, може значно відрізнятися в залежності від застосованого в’яжучого речовини і компонентів (від трьох до шести хвилин).

Випробування по визначенню складу зразків дорожнього покриття

Дане випробування дозволяє досить точно визначити процентну частку вмісту мінералів і зв’язувальних речовин в пробах (зразках) дорожнього покриття.

Вміст мінералів визначається за допомогою так званого методу екстрагування.

Для проведення роботи знадобляться точні електронні ваги, спеціальна экстрагирующая насадка, сушильна шафа, холодильник, тигель з порцеляни, розчинники і достатня кількість вати.

При підготовці до проведення цього випробування необхідно дуже добре просушити зразки. Для цього вони закручуються у три, а краще чотири шари фільтрувального паперу і поміщають в сушильну шафу на певний час.

Скляний посудину, наповнену розчинником, нагрівають до температури кипіння вмісту. Так як розчинник є легкозаймистою речовиною, то нагрів з метою забезпечення безпеки повинен проводитися в піщаній ванні. При нанесенні на зразок гарячого розчинника він витягує і відводить в’яжуча речовина асфальтобетону. Процедура повторюється до тих пір, поки розчинник не перестане міняти забарвлення. Залишається лише зважити мінерали і порахувати їх масову частку.

Метод гідростатичного зважування

Даний метод випробування покриття є одним з найпоширеніших завдяки простоті реалізації, дешевизні і показовості. У відповідності з ГОСТом випробування асфальтобетону методом гідростатичного зважування може здійснюватися як на вирубаних з реального покриття кернів, так і на спеціально виготовлених в лабораторних умовах зразках.

Дослідження проводяться з метою визначити щільність асфальтобетону з урахуванням пір по всьому об’єму зразка. Справа в тому, що їх кількість і розміри не можна точно та швидко визначити ніякими методами діагностики. А адже щільність є одним з найважливіших показників, що регламентуються ГОСТом і галузевими стандартами.

У всіх зразках необхідно просвердлити тонкі отвори. Потім в ці отвори протягується нитка і проводиться зважування на повітрі. Вимагається точність показників маси до трьох знаків після коми, тому рекомендується користуватися сучасними електронними вагами з високою точністю. Потім зразки потрібно зважити у воді. Однак перед процедурою необхідно витримати їх рідини протягом 30 хвилин для того, щоб вони просочилися водою. Далі процес може протікати за двома сценаріями: зважування просочених зразків на повітрі або у воді. Залежно від прийнятої технології буде різнитися техніка розрахунків.

Цей метод відомий вже дуже давно, але і до цього дня активно використовується провідними лабораторіями по всьому світу.

Розрахунок щільності армуючих мінералів у складі покриття

При випробуванні асфальтобетону лабораторія обов’язково проводить комплекс заходів з визначення питомої ваги мінералів у складі суміші. Дана методика є розрахунковою, але, незважаючи на відсутність експериментальних даних, грає дуже важливу роль при оцінці якості дорожніх покриттів різного типу і консистенції.

В основі розрахунків лежать довідкові дані про щільність інших характеристиках кожного з мінералів, що входять до складу суміші. При виборі показників щільності окремих компонентів суміші слід керуватися виключно державними стандартами в цій області (ГОСТ). Якщо брати дані з інших джерел, то це призведе до помилкового висновку і прийняття неправильного рішення з боку керівництва і виконавців будівельних або дослідницьких робіт. Зрозуміло, будуть враховуватися і масові частки компонентів.

Можна визначити щільність розрахунковим способом?

Лабораторні випробування асфальтобетону вимагають дорогого обладнання. І далеко не кожна організація може собі дозволити закупівлю такої техніки. Тому в ряді випадків допускається визначати значення деяких величин розрахунковим методом. Можливо, цей метод і не дасть точності до декількох знаків до коми, однак він все ж дозволяє визначити ступінь якості покриття.

Так, щоб визначити загальну щільність асфальту можна скористатися простою формулою. Головне знати показники щільності зв’язує речовини, а також пропорції і складу мінеральної ущільнювача.

Пікнометріческій спосіб визначення щільності асфальту. У чому його сутність?

Даний метод цілком прийнятний, адже він регламентується ГОСТом. Метод випробування асфальтобетону вимагає подрібнення проб (кернів) покриття до певних розмірів. Далі, за допомогою високоточних електронних ваг необхідно отримати дві проби масою 100 р. Похибка при цьому не повинна перевищувати однієї сотої грама.

Отримана суміш міститься в скляну колбу з відомими характеристиками (маса, вага, обсяг і так далі). Колба заповнюється водою приблизно на одну третину. Отриману суміш необхідно ретельно перемішати шляхом збовтування в руках, після чого проводиться ряд маніпуляцій.

Для чого і яким чином проводиться випробування на розбухання?

Таке випробування зразків асфальтобетону як розпухання також проводиться в обов’язковому порядку. Якщо даний показник перевищено, то це не тільки позначиться на терміні експлуатації автомобільної транспортної інфраструктури, але й створює загрозу життя і здоров’я людей.

Принцип заснований на порівнянні геометрії матеріалу до і після насичення вологою. Для здійснення таких дослідів потрібно сушильна піч.

Показник розраховується за простою формулою.

Один і той же зразок зважується по черзі спочатку на повітрі, а потім у воді. Після чого зразок протягом деякого часу знаходиться в рідині, насичується. Після закінчення декількох годин даний зразок повторно зважується на повітрі і у воді. Отримані дані підставляються у формулу.

Випробування дорожнього покриття на водостійкість

Дане випробування проводиться на зразках після дуже тривалого перебування у воді. Точніше, в ході цього випробування порівнюються міцнісні показники сухих зразків з характеристиками кернів, які протягом щонайменше 15 діб пробули у водяній ванні.

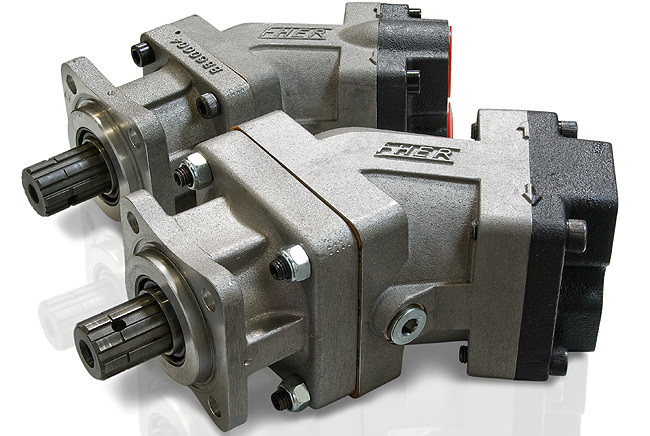

Для проведення випробування знадобиться вакуумна сушильна установка, ртутний лабораторний термометр і потужний гідравлічний прес.

Як визначити здатність матеріалу до поглинання?

Протокол випробування асфальтобетону в обов’язковому порядку вимагає наявності результатів проведення дослідів по визначенню водонасыщающей здатності дорожнього покриття. Це дуже важливий показник. Кількість вбираної рідини значно залежить не тільки від самого матеріалу, але і від умов проведення насичення (насамперед температурний режим і тиск).

Цей метод випробування вимагає наявності в лабораторії високоточних ваг, сушильного вакуумного шафи, ртутного градусника і скляної колби достатнього обсягу.

Принцип заснований на визначенні зміни маси зразка до і після проведення наїдків. Знаючи густину води, а також масу сухого зразка, можна дуже легко і просто визначити цей показник.

Метод випробування асфальтобетону на опір здавлюють навантажень

Показник опору стисненню є одним з найважливіших. Саме з урахуванням його значення встановлюються режими експлуатації доріг, максимальне навантаження на вісь транспортних засобів і так далі.

Суть випробування полягає в тому, що зразок піддається здавлення на потужному пресі до тих пір, поки не починає відбуватися руйнівний процес.

Підготовлений зразок дорожнього покриття кладеться на плиту преса. Верхня плита підводиться до поверхні зразка на відстані 1-2 міліметрів. Лише після цих дій можна включити гідропривід. Металеві плити добре поглинають тепло, що може вплинути на чистоту експерименту. Для мінімізації похибки рекомендується прогріти плити преса до заданих температур. Однак така можливість не завжди є. Можна покласти на плиту листок паперу. Ця міра також дозволить мінімізувати втрати тепла асфальтобетону.

Підготовчі роботи до випробувань на опір здавлення

Насамперед, необхідно підготувати зразки. В залежності від поставлених цілей це можуть бути як керни з готового дорожнього покриття, так і виготовлена в лабораторних умовах матеріал для досліджень.

Перш ніж приступити безпосередньо до випробувань на здавлювання, необхідно витримати зразки при певній температурі (50, 20 або 0 градусів за Цельсієм). Час витримки може змінюватись. Так, зразки холодної покриття досить витримати протягом однієї години. Гаряче покриття (мова йде про технології виготовлення) необхідно витримувати в нагрівальному пристрої протягом не менше двох годин. Якщо необхідно витримати зразки при нульовій температурі, то їх поміщають у воду з льодом.

Необхідна обладнання та апаратура для випробувань на опір стискаючим навантажень

Необхідно мати в арсеналі потужний (близько 100 кН) гідравлічний прес з можливістю регулювання зусилля з дрібним кроком.

Так як випробування литого асфальтобетону необхідно проводити при різних температурних умовах, то необхідно, щоб у наявності обов’язково був ртутний градусник. Ртуть відноситься до класу небезпечних речовин. Тому наявність подібних приладів вимагає отримання дозвільної документації, здійснення підготовки та перепідготовки робочого персоналу лабораторії з правилами експлуатації та обслуговування ртутних приладів різного призначення.

В процесі випробувань знадобляться також спеціальні термостатирующие ємності об’ємом не менше восьми літрів.