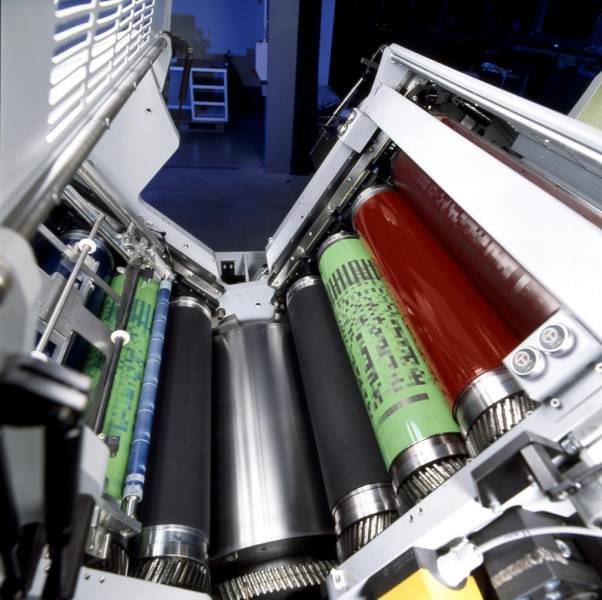

Одну з ключових завдань при друку флексомашиной виконує анилокс – вал, за рахунок якого здійснюється розподіл фарби по цільовій формі друку. Незважаючи на зовні простий пристрій цей елемент характеризується складним принципом роботи, нюанси якого визначаються властивостями його поверхні. На сьогоднішній день анилоксовый вал випускається в різних версіях, удосконалюючись не тільки в конструкційних, але і в функціональних якостях.

Функції анилокса

Призначення у валу одне – рівне переносити шар фарби у потрібному обсязі з вивіреною дозуванням. Важливою характеристикою цього процесу є витримка параметрів шару, щоб фарба не злипалися в місцях з’єднання точок і не растискивалась через надмірності. У сучасному поліграфічному обладнанні достатність обсягу використовуваної при нанесенні на форму фарби визначається оптичною щільністю, яка розраховується стандартними способами вимірювання. Оптимальним вважається коефіцієнт 1,55, що дозволяє забезпечити якісне відтворення повного тонового діапазону з необхідним контрастом.

Конструкція і матеріали виготовлення

Як зрозуміло з назви, деталь має циліндричну форму, яка може бути порожньою або монолітною. Особливістю валу є пористе покриття з сотами діаметром від 2 до 25 мкм, в середньому. Сьогодні для створення робочих поверхонь анилокса застосовуються спеціальні покриття, іноді виконуються в техніці лазерного гравіювання. Що стосується матеріалів виготовлення, то перші анилоксы були гумовими, після чого їх змінили металеві аналоги з хромованим покриттям. У деяких модифікаціях також застосовується техніка оміднення, а для захисту хромованих поверхонь використовується тонкий шар нікелю. У будь-якому випадку важливим умовою конструкційного пристрою анилоксового валу є наявність пористої структури на поверхні.

Для запобігання швидкого зношування комірок багато виробники експериментують з складами напилення. У конкурентній боротьбі технологи різних компаній прагнуть дотримуватися дві вимоги – мінімальну товщину шару і високу динамічну зносостійкість, передбачає захист від корозії і випадкових механічних пошкоджень.

Різновиди анилокса

Основні відмінності між різними видами сучасного анилоксового валу полягають у способі гравіювання поверхні. На базовому рівні можна виділити механічний метод формування чотиригранних комірок (клишограф) і лазерні моделі освіти шестигранних сот.

Застосування чотиригранних пір через характерних форми чарунок не дозволяє домогтися збільшеного краскопереноса. У свою чергу шестигранні стільники дають не тільки об’ємний перенесення фарби, але і дозволяють підтримувати більш високу швидкість процесу. Багато в чому ця різниця обумовлюється покриттями растрового валу двох видів. Той же хром частіше застосовується в створенні чотиригранних сот, в той час як за допомогою лазерного гравіювання формуються керамічні анилоксы. При цьому не можна сказати, що шестигранна конфігурація однозначно вигідніше у всіх випадках. В залежності від характеристик конкретної моделі можуть змінюватися властивості поглинання, твердості і натягу на поверхні, що також впливає на якість кінцевого результату друку.

Лініатура анилокса

Від цього показника залежить кількість сот на площі одного лінійного дюйма (12 ліній, т. е 2,54 см). Зазвичай його розраховують беручи під увагу і кут нахилу комірок відносно осі циліндра. В середньому він варіюється від 30° до 60°. Конструкції з низьким показником частоти частіше застосовуються для лакування та роботи з фарба спеціального печаткою. Середній діапазон частоти в межах від 165 до 300 lpi, як правило, застосовується у валах з покриттями, обсяг сот яких складає близько 12 см3/м2. Для комбінованої флексографічного друку доречно використовувати високу лініатуру до 1200 lpi, при якій об’єм комірок буде складати 3 см3/м2. По мірі нарощування цього показника збільшується і рівномірність фарбового покриття. Чим більше сотень, тим якісніше буде краскоперенос, хоча це правило дотримується тільки в тому випадку, коли площа валу відповідає формі друку, і спочатку був виконаний правильний розрахунок параметрів осередків на робочій площі.

Об’єм комірки анилокса

Ця величина буде залежати від корисної ємності одиниці площі робочої поверхні валу. Зазвичай для числових уявлень використовують відношення см3/м2, хоча фахівці часто застосовують маркування специфікацій BCM. Важливо враховувати, що об’єм комірки може збільшуватися не тільки за рахунок розширення, але і шляхом поглиблення. Чим вища ємність сот, тим насиченішим кольору і товщі шар лаку – так пропорційно збільшується оптична щільність плашки. З іншого боку, зниження обсягу призводить до підвищення ефективності роботи друку і поліпшенню її якості. В процесі експлуатації машини флексографічного обсяг сот буде скорочуватися. Це природний процес, обумовлений зносом покриття, забиванням осередків брудом, появою дефектів і т. д. На сьогоднішній день застосовуються такі стандартизовані обсяги осередків:

- 5,4 см3/м2 – використовується для роботи у векторному дизайні.

- 3,4 см3/м2 – застосовують у комбінованій друку.

- 2,3 см3/м2 – найбільш виграшний формат для тріадної друку.

Багато фахівців вважають, що для користувача розрахунок анилокса краще проводити саме за обсягом осередків, так як він значною мірою впливає на результат друкарського процесу. Незважаючи на взаємозв’язок якості друку з лініатурою вона не завжди дає точне уявлення про оптимальні форматах краскопереноса, вимагаючи обліку і безлічі непрямих параметрів. Власне, на принцип оцінки відповідного анилоксового валу для флексомашины по ємності осередків покриття орієнтуються і самі виробники, намагаючись урізноманітнити розмірні ряди сот робочої поверхні.

Дефекти друку при використанні анилокса

Неправильне використання валів зволожуючих і барвистих машин нерідко призводить до утворення вад відбитків. До найбільш поширених дефектів такого роду відносяться:

- Зажиривание. Поява виражених ділянок, де фарба сприймається так само, як друковані фрагменти. Даний дефект свідчить про недостатньо ефективній роботі зволоження. Проблемні області зустрічаються в центрі або по краях форми.

- Тенение. Слабкий фон щодо рівномірності розподілу фарби по всій площі друку. Серед причин утворення тенений виділяють порушення у налаштуваннях валу.

- Полошение. Залишення темних чи світлих смуг, що може бути обумовлено надмірним забрудненням поверхні вала або порушеннями в регулюванні подачі фарби.

- Дефекти передачі фарби. Неправильне розподіл фарби при флексографічного друку може стати причиною утворення глянцю, бочкообразности або навіть пошкодження поверхні.

- Шаблонування. Цей дефект відомий як двоїння. Накатні валики при неправильному регулюванні можуть стати причиною дублювання при виконанні друку.

Догляд за анилоксовым валом

Оскільки робочий процес флексомашины пов’язаний із застосуванням безлічі матеріалів у вигляді зволожуючих рідин, барвників, розчинників та інших хімічних речовин, з плином часу функціональні поверхні засмічуються і потребують очищення. Поверхневе очищення дозволяє не тільки знизити ризик утворення дефектів друку, але і продовжити термін служби валу. До найпростіших засобів догляду можна віднести процедури миття із застосуванням м’яких неабразивних щіток і хімічних розчинів.

Спеціалізовані методи чищення анилокса

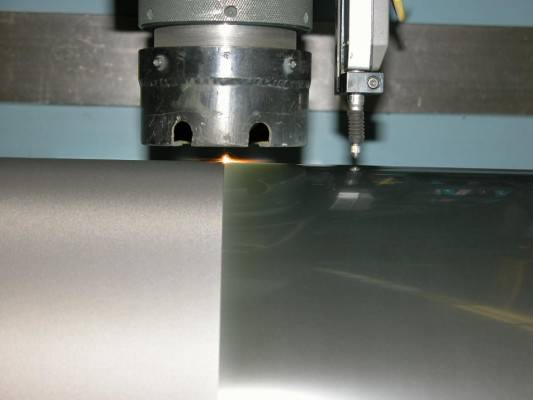

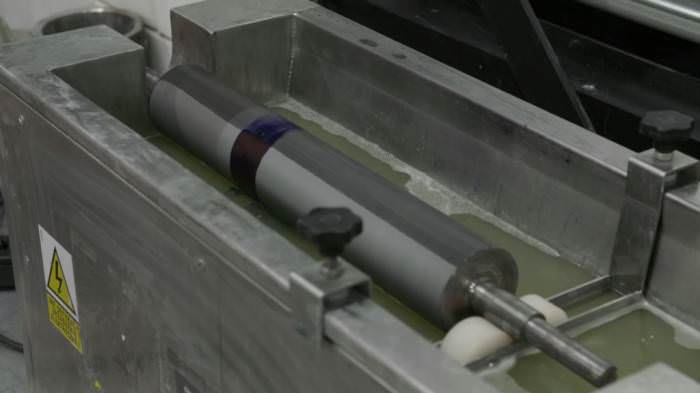

У професійній експлуатації очищення анілоксових валів регулярно виконується за допомогою методів ультразвукового та лазерного впливу. Перший спосіб передбачає подачу ультразвукових хвиль з метою досягнення ефекту кавітації, при якому дрібні газові бульбашки руйнують чужорідні частинки на поверхні, але використовувати цей метод слід з крайньої обережності, так як надмірна потужність подачі хвиль може призвести до пошкодження структури комірок. Лазерна очищення проводиться за допомогою спеціальних оптичних приладів, що надають різкий нагрів з сильними коливаннями на покритті валу. Таким способом можна без ризику пошкодження очищати навіть вали з високою лініатурою на керамічному покритті.

Нові технології

Нові тенденції в індустрії виробництва анилоксов пов’язані з їх конструкційної оптимізацією і підвищенням техніко-експлуатаційних параметрів. Зокрема, з’являються полегшені модифікації валиків з пластиковими високоміцними основами, поліпшуються техніки напилення з гравіюванням, а також підвищується стійкість поверхонь до типових забруднень. Використання лазерних технологій при виготовленні поліграфічного обладнання розширює його функціональність. Вже сьогодні на ринку з’являються комбіновані апарати, які забезпечують друк плашки і растру з витримкою великого об’єму при нанесенні витратного матеріалу.

Висновок

Вибір відповідного анилокса – завдання непросте і вимагає багатостороннього аналізу планованого робочого процесу. Враховувати доводиться не тільки характеристики друку як такої, але і умови роботи, так як це дозволить у майбутньому скоротити витрати на обслуговування пристрою. У підборі конструкції за її захисним властивостям заздалегідь прораховується робоча температура анилоксового валу, яка може варіюватися від +50 °С до +150 °С в середньому. Береться до уваги і склад хімічних витратних матеріалів, серед яких можуть бути спиртовмісні розчини, лаки, промивні рідини з каустичною содою і т. д. Всі ці дані в сукупності дозволяють зрозуміти, який саме тип анилокса з його покриттям буде найбільш вигідним придбанням, з точки зору експлуатаційних і економічних показників.