Поєднання складної конфігурації напрямку різу і твердотільної робочої оснащення дозволяє алмазно-расточному обладнання виконувати дуже делікатні і відповідальні операції металообробки. Таким агрегатів довіряють операції по створенню фасонних поверхонь, корекції отворів, правки торців і т. д. При цьому алмазно-розточний верстат універсальний з точки зору можливостей застосування в різних сферах. Його використовують не тільки на спеціалізованих виробництвах, але і в приватних майстернях, а також у побутовому господарстві.

Конструкція верстата

Несуча основа агрегату досить масивна, що зумовлено характеристиками заготовок, які зазвичай обробляються на таких пристроях. Підошва конструкції формується плитою, тумбою і станиною, забезпеченої пазовою нішами для кріплення функціональної платформи. Робоча частина являє собою шпиндельную головку для утримання обробного інструменту з переміщаються кронштейнами і змінними борштангами. Заготівля може розташовуватися по-різному – у вертикальних конструкціях алмазно-розточувального верстата, наприклад, для деталей передбачається свого роду предметний столик з утримуючими фіксаторами.

У частині силової основи більшість агрегатів цього типу містять приводний електродвигун з інфраструктурою, системами змащування та охолодження. Більш технологічні версії включають блок електроапаратури з елементами ЧПУ, за рахунок яких здійснюється автоматизація виробничого процесу з можливістю інтелектуальної налаштування параметрів обробки.

Принцип роботи агрегату

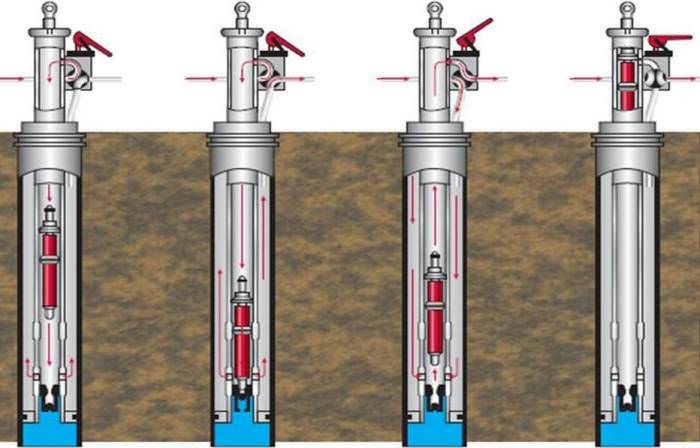

Механічне вплив надає обробний інструмент у вигляді різців різної форми і розмірів. Обертання забезпечується за рахунок приводу, підключеного до стільниці із заготівлею чи до тумбі з інтегрованим шпинделем, який підтримує робочий момент в діапазонах середніх 225-550 об/хв. Трансляція моменту в алмазно-розточувальні верстати зазвичай повідомляється за допомогою пасової передачі. Що стосується регулювання робочого режиму, то частоту обертання можна налаштовувати шляхом зміни змінних шківів або управління ступінчастою передачею. В агрегатах з гідравлічною робочої установкою реалізується безступінчатий принцип налаштування передач, що дозволяє оптимізувати керуючі процеси з циклами переміщення заготовок в режимі потокової обробки. Гідравліка також дає можливість виносу допоміжних механізмів за межі бази верстата, що мінімізує негативний вплив теплових деформацій і підвищує точність механічного впливу на деталі.

Різновиди обладнання

Всі алмазно-розточувальні обробні верстати класифікуються за двома ознаками – кількістю шпинделів і конструкційним форм-фактору (горизонтальні і вертикальні моделі). Щодо першої ознаки можна виділити одно – і багатошпиндельні агрегати, різниця між якими полягає в можливості одночасної обробки деталі в декількох точках. Очевидно, що ціна алмазно-розточувального верстата з одним шпинделем, яка може становити 250-300 тис. руб., нижче, ніж вартість багатошпиндельних моделей. Однак це не означає, що такі верстати програють за якістю обробки. Що ж стосується форм-фактора, то принципова різниця між горизонтальними і вертикальними верстатами полягає в способі передачі крутного моменту і спрямованості обертання. У першому випадку передбачається обертання столу, а у вертикальних агрегатах рух реалізується з приводом до шпинделя безпосередньо.

Умови експлуатації верстата

Оскільки призначення обладнання пов’язане з виконанням високоточних операцій механічної обробки, до організації робочого процесу слід підходити ретельно і відповідально. У першу чергу повинні бути перевірені всі вузли і деталі верстата на предмет цілісності і надійності функціонування. Далі перевіряється електротехнічна інфраструктура, в тому числі якість запобіжної бази і система заземлення.

Рекомендовані умови експлуатації алмазно-розточувальних верстатів – в закритому приміщенні при температурі від 10 до 35 °C з коефіцієнтом вологості до 80 %. В цілях безпеки повинна бути організована система відводу металевої стружки та припливно-витяжна вентиляція. Сам верстат повинен бути міцно зафіксований, а з робочих поверхонь прибрані зайві інструменти і матеріали. Оператор приступає до роботи в захищеній спецодязі при стабільному освітленні з достатньою яскравістю.

Популярні моделі алмазно-розточувального верстата

Традиційні представники даного класу сьогодні замінюються більш технологічними універсально-фрезеровочными агрегатами. Тому основну частину алмазно-розточувальних агрегатів на ринку становить вітчизняне або старе іноземне обладнання:

- Модель 2Е78ПН. Масивний агрегат, призначений для великоформатної розточки з обробкою. Наявність двох електродвигунів середньою потужністю 2 кВт дозволяє використовувати дану модель на великих виробництвах металообробки.

- Модель 2А78. Алмазно-розточний верстат з вертикальною колоною, призначеної для обробних операцій дрібного формату. Зокрема, агрегат застосовується для розточування гільз двигунів, циліндричних блоків, свердління в деталях і т. д.

- Модель 3В622Д. Оптимізована версія верстата, орієнтована на робочі операції в машинно-тракторних майстерень. При скромній потужності на рівні 1,2 кВт і підвищених частотах обертання цей верстат реалізує якісну обробку з точністю до міліметра.

Висновок

Дрібна обробка металевих деталей завжди затребувана в багатьох областях промисловості і вимоглива до характеристик виконання. У цьому сенсі алмазно-розточний верстат можна розглядати як спеціалізований і навіть цільовий інструмент для виконання подібних завдань. Агрегат зберіг базові принципи тонкої алмазної обробки ще з радянських часів, але сьогодні активно модернізується в різних конструкційних частинах і функціональних властивостях. Наприклад, все частіше зустрічаються версії алмазно-розточувальних агрегатів з ЧПУ, напівавтоматичним приводом і розширеними наборами опцій, що підвищують якість обробки.