Друковані плати – конструкційна база, без якої сьогодні не обходиться ні одне складне радіо – або електронний пристрій мікропроцесорної техніки. Виготовлення даної основи припускає використання спеціальних сировинних матеріалів, а також технологій формування дизайну несучої пластини. Одним з найбільш ефективних методів конструкційної формування стосовно друкованих плат є паяння хвилею, що дозволяє автоматизувати складальні процеси в умовах змішаного монтажу припою.

Підготовчі заходи

Початковий етап, в ході якого вирішуються дві задачі – вибір компонентної бази та переліку необхідних витратних матеріалів для операції, а також налаштування обладнання. У рамках першого завдання, зокрема, проводиться підготовка основи для плати, фіксуються її розміри і намічаються контури паяних з’єднань. З витратних матеріалів пайка хвилею вимагає підключення спеціальних агентів для майбутнього зниження утворення окислів. Крім того, можуть використовуватися і модифікатори технічних властивостей конструкції, якщо планується її застосовувати в агресивних середовищах.

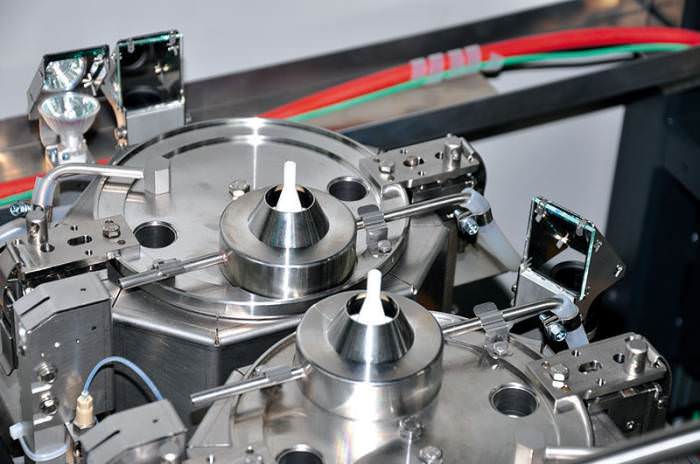

Обладнання для виконання даної операції, як правило, являє собою компактну, але багатофункціональну машину. Можливості типової установки для пайки хвилею припою розраховуються на обслуговування одношарових або багатошарових плат з робочим діапазоном по ширині близько 200 мм. Що стосується налаштування даного апарату, то в першу чергу встановлюються динамічні характеристики і форма хвилі. Основна частина цих параметрів регулюється через сопло подачі хвилі, зокрема, дозволяє ставити потоку Z – і Т-подібні форми. В залежності від вимог до друкованого вузла призначаються і показники швидкості з напрямком хвилі.

Флюсование заготовки

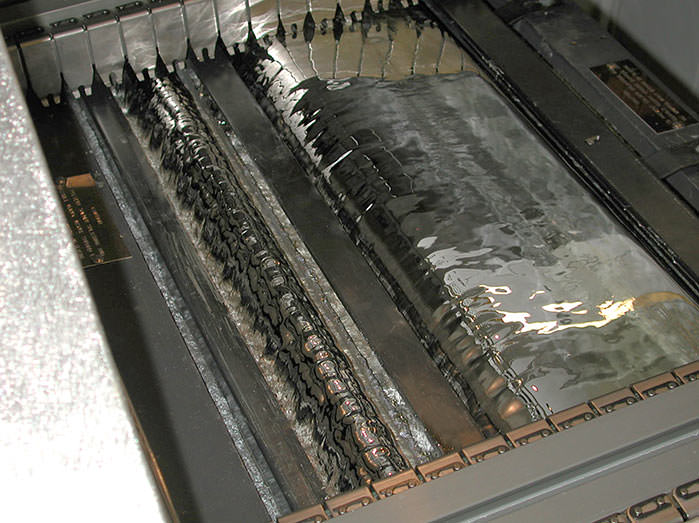

Як і в зварювальних процесах, при виконанні пайки флюс грає роль очищувача і стимулятора формування якісного з’єднання. Застосовуються порошкові і рідинні флюси, але в обох випадках головна їх функція полягає в запобіганні процесів оксидування металу до початку реакції пайки, інакше припій не зв’яже поверхні з’єднання. Нанесення рідкого флюсу здійснюється з допомогою розпилювача або піноутворювача. На момент укладання суміш повинна бути розбавлена з необхідними активаторами, каніфоллю і м’якими кислотами, що поліпшить реакції. Пінні розчини наносяться за допомогою трубчастих фільтрів, що утворюють дрібнопухирчасту піну. В процесі пайки хвилею з металізацією такі покриття покращують змочування і стимулюють дію модифікаторів. Зазвичай і рідкі і тверді флюси передбачають виконання окремих операцій промивання або зачистки надлишок матеріалу. Але є і категорія незмивних активних речовин, які повністю входять в структуру распаечного матеріалу і не вимагають якої-небудь зачистки надалі.

Попередній нагрів

На даному етапі друкована плата готується до безпосереднього контакту з припоєм. Завдання нагріву зводяться до зниження термоудара і видалення залишків розчинників та інших непотрібних речовин, які залишилися після флюсування. Оснастка для цієї операції входить в інфраструктуру установки для пайки хвилею і являє собою конвекційний, інфрачервоний або кварцовий нагрівач. Від оператора потрібно лише правильно налаштувати температурний режим. Так, якщо робота ведеться з одношарової платою, то температура нагріву може змінюватись в межах 80 – 90°C, а якщо мова йде про багатошарових (від чотирьох рівнів) заготовках, то тепловий вплив може укладатися і в рамках 110-130 °С. При великій кількості наскрізних металізованих отворів особливо в роботі з багатошаровими платами повинен забезпечуватися ретельний переривчастий прогрів на швидкості підвищення температури до 2 °С/с.

Виконання пайки

Температурний режим при виконанні припою встановлюється в діапазоні від 240 до 260 °С в середньому. Важливо дотримати оптимальний для конкретної заготовки рівень термічного впливу, так як зниження градуса може призвести до утворення непропаев, а перевищення – до структурної деформації функціонального покриття плати. Саме час контактної операції триває від 2 до 4 сек., а висота припою при пайці хвилею розраховує індивідуально з урахуванням товщини плати. Наприклад, для одношарових конструкцій припой повинен охоплювати приблизно 1/3 від товщини конструкції. У випадку з багатошаровими заготовками глибина занурення становить 3/4 товщини плати. Процес реалізується наступним чином: за допомогою компресора паечной установки у ванну з розплавленим припоєм формується хвильовий потік, по якому переміщається плата з розміщеними на ній елементами. В момент контакту нижній частині плати з припоєм відбувається утворення паяних з’єднань. Деякі модифікації установок передбачають можливість зміни нахилу несучого конвеєра в межах 5-9°, що дозволяє вибирати оптимальний кут для стікання припою.

Умови охолодження

Зовсім не обов’язково використовувати спеціальні засоби для інтенсивного охолодження. Більш того, природне охолодження корисніше з точки зору набуття нормального структурного стану заготовки. Інша справа, що після завершення пайки хвилею слід уникати термомеханічного напруги, причиною якого може стати різниця в лінійному розширенні матеріалу оброблених нагрітих вузлів і основних компонентів плати.

Висновок

Метод хвильової термічної пайки характеризується багатьма перевагами від зниження ризику деформаційних процесів до низької собівартості операції. До речі, для виконання процедури в повному циклі потрібні мінімальні організаційні трудовитрати порівняно з альтернативними способами. У той же час прогрес не стоїть на місці і сьогодні з’являються різні модифікації технології. Зокрема, пайка подвійний хвилею припою дозволяє сегментувати функції потоків, підвищуючи якість з’єднань на контактному покритті. Друга хвиля наділяється виключно очищувальну функцію, у рамках якої ефективніше усуваються надлишки флюсу і перемички припою. Зрозуміло, в цьому випадку не обходиться і без ускладнення обладнання. Встановлення доповнюються насосами, соплами і блоками управління для кожної хвилі окремо.