Карбід хрому являє собою керамічне з’єднання, яке існує в декількох різних хімічних складах: Cr3 C2, Cr7 C3 і Cr23 C6. В стандартних умовах він існує у вигляді сірої речовини. Хром — це дуже твердий і стійкий до корозії метал. Він також має вогнетривкий складу, що означає збереження міцності при високих температурах.

Ці властивості хрому роблять його корисним в якості добавки до металевих сплавів. Коли кристали карбіду інтегровані в поверхню речовини, що це покращує зносостійкість і корозійну витримка, а також зберігає ці властивості при підвищених температурах. Найскладнішим і найбільш часто використовуваним складом для цієї мети є Cr3 C2.

Родинні мінерали включають тонгбаит і ізовіт (Cr, Fe) 23 C6, обидва вкрай рідкісні. Ще одним багатим карбідним мінералом є ярлонгит Cr4 Fe4 NiC4.

Властивості хрому

Існують три різні кристалічні структури для карбіду, що відповідають трьом різним хімічним сполукам:

- Cr23 C6 має кубічна будова і твердість по Віккерсу 976 кг/мм2.

- Cr7 C3 має гексагональну кристалічну структуру і мікротвердість 1336 кг/мм2.

- Cr3 C2 є найбільш довговічним із трьох композицій і має ромбическое будова з мікротвердістю 2280 кг/мм2.

З цієї причини Cr3 C2 є основною формулою карбіду хрому, використовуваної при обробці поверхні.

Синтез

З’єднання карбіду може бути досягнуто шляхом механічного легування. У цьому типі процесу металевий хром і вуглець у формі графіту завантажуються в кульову млин і подрібнюються в дрібний порошок. Після роздроблення компонентів вони з’єднуються в гранули і піддаються гарячого изостатическому пресуванню. Дана дія використовує інертний газ, насамперед аргон в закритій духовці.

Ця речовина під тиском робить натиск на зразок з усіх боків, поки піч нагрівається. Тепло і натиск змушують графіт і метал реагувати один з одним і утворювати карбід хрому. Зменшення процентного вмісту вуглецю у вихідній суміші призводить до збільшення виходу форм Cr7 C3 і Cr23 C6.

Інший метод синтезу карбіду хрому використовують оксид, чистий алюміній і графіт у самораспространяющемуся екзотермічної реакції, яка протікає наступним чином:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al2O3

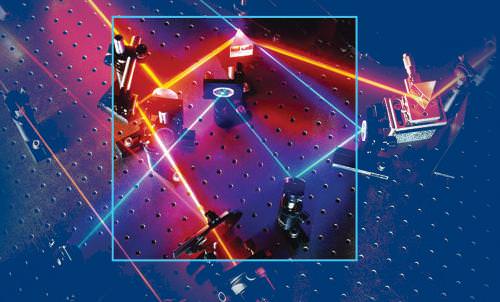

У цьому методі реагенти подрібнюють і змішують в кульової млині. Однорідний порошок потім пресують таблетку і поміщають в інертну атмосферу аргону. Зразок після цього нагрівають. Гарячий провід, іскра, лазер чи піч можуть забезпечити тепло. Екзотермічна реакція ініціюється, і результуючий пар поширює вплив по всій решті частини зразка.

Виробництво карбідів хрому

Багато компаній створюють речовина шляхом поєднання алюмінотермічним відновлення та вакуумної обробки при температурі 1500°C і вище. Готують суміш металевого хрому, оксиду та вуглецю і потім завантажують в вакуумну піч. Тиск в духовці знижується, а температура підвищується до 1500°С. Після цього вуглець реагує з оксидом, з утворенням металу і газоподібного монооксиду, який відводиться у вакуумні насоси. Потім відбувається з’єднання хрому з рештою вуглецем з утворенням карбіду.

Точний баланс між цими компонентами визначає зміст одержуваного речовини. Це ретельно контролюється, щоб гарантувати, що якість продукції підходить для таких вимогливих ринків, як аерокосмічна.

Виробництво хрому металевого

- Дослідники відкривають новий клас карбідів, які отримують стабільність з невпорядкованої структури.

- Результати вивчення закладають основу для майбутніх обстежень нових карбідів, корисних в практичних застосуваннях.

- Створення двомірних нітридів стало простіше.

Метал, який використовується в багатьох фірмах, проводиться шляхом алюмінотермічним відновлення, де утворюється суміш оксиду хрому та алюмінієвого порошку. Потім їх завантажують в ємність для випалу, де суміш спалахує. Алюміній відновлює оксид хрому до металу і глиноземного шлаку при температурі 2000-2500°C. Дана речовина утворює розплавлену калюжу на дні камери випалу, де його можна збирати, коли температура достатньо впала. В іншому випадку, контакт буде утруднений і дуже небезпечний. Потім початкова речовина перетворюється в порошок і використовується в якості сировини для виробництва карбіду хрому.

Подальше подрібнення

Дроблення карбіду хрому і його початкового речовини проводять на млинах. При подрібненні тонкодисперсних металевих порошків завжди існує ризик вибуху. Саме тому млини спеціально розроблені для боротьби з такими потенційними небезпеками. Кріогенне охолодження (найчастіше це рідкий азот) також застосовується до спорудження для полегшення подрібнення.

Зносостійкі покриття

Карбіди є твердими, і тому спільне застосування хрому полягає в нанесенні міцних зносостійких покриттів на деталі, які необхідно оберегти. У поєднанні з захисною металевою матрицею можуть бути розроблені як антикорозійні, так і зносостійкі речовини, які легко наносяться і економічно вигідні. Ці покриття виконуються зварюванням або термічним напиленням. У поєднанні з іншими стійкими речовинами карбід хрому може використовуватися для формування ріжучих інструментів.

Зварювальні електроди

Дані стрижні з карбіду хрому все частіше використовуються замість колишніх феррохромов або вуглецевмісних компонентів. Вони дають чудові і більш стабільні результати. В даних зварювальних електродах карбід хрому II створюється під час процесу з’єднання для забезпечення зносостійкого шару. Однак утворення карбідів визначається точними умовами в готовому шві. І тому між ними можуть бути зміни, які не видно для електродів, що містять карбід хрому. Це відбивається на зносостійкості наплавленого зварного шва.

При випробуванні колеса з сухим піщаним гуми було встановлено, що швидкість зношування з’єднання, нанесеного на ферохром або вуглецеві електроди, на 250 % вище. Якщо порівнювати з карбідом хрому.

Тенденція до зварювальної промисловості, яка переходить від використання стрижневих електродів до порошкового дроту, приносить користь речовині. Карбід хрому застосовується майже виключно в роздрібненому елементі замість високовуглецевого ферохрому, оскільки він не страждає від ефекту розбавлення, викликаного надлишком заліза в ньому.

Це означає, що може бути отримано покриття, що містить більшу кількість твердих часток, що володіє високою зносостійкістю. Отже, оскільки відбувається перехід від стрижневих електродів до порошкового дроту з переваг автоматизації і більш високої продуктивності, пов’язаної з технологією зварювання останнього речовини, ринок карбіду збільшується.

Типовими областями використання для нього є: наплавлення шнеків конвеєра, лопатей паливного змішувача, робочих коліс насоса і загальне застосування хрому, в якому потрібно стійкість до эрозионному стирання.

Термічний спрей

При тепловому розпиленні карбід хрому об’єднується з металевою матрицею, такий як нікель-хром. Зазвичай співвідношення даних речовин становить 3:1 відповідно. Металева матриця є для зв’язування карбіду з підкладкою, на яку нанесено покриття, і для забезпечення високого ступеня корозійної стійкості.

Комбінація даної властивості та зносостійкості означає, що термічно напыленные покриття CrC-NiCr придатні в якості бар’єру для високотемпературного зносу. Саме з цієї причини їм знаходять все більше застосування на аерокосмічному ринку. Типові області використання тут — це покриття для стрижневих оправок, штампів для гарячого виробництва, гідравлічних клапанів, деталей машин, захисту від зносу алюмінієвих компонентів і загального застосування з хорошою стійкістю до корозії та стирання при температурах до 700-800°C.

Альтернатива хромування

Нове застосування для термічно напыленных покриттів в якості заміни твердого насичення виробів. Жорстке хромування дозволяє отримати зносостійку оболонку з гарною якістю поверхні при низьких витратах. Хромоване покриття одержують зануренням предмета, який необхідно наситити, в ємність з хімічним розчином, що містить хром. Електричний струм потім пропускається через резервуар, викликаючи осадження речовини на деталі і освіта когерентного покриття. Однак зростаючі екологічні проблеми пов’язані з видаленням стічних вод з використаного гальванічного розчину, і ці питання викликали збільшення вартості процесу.

Покриття на основі карбіду хрому мають зносостійкість, яка в два з половиною — п’ять разів краще, ніж тверде хромування, і не мають проблем з утилізацією стічних вод. Тому вони знаходять все більше застосування за рахунок твердого хромування, особливо, якщо важлива зносостійкість чи потрібно товсте покриття для великої частини. Це цікава і швидко розвивається області, яка стане більш важливою, оскільки витрати на дотримання природоохоронного законодавства зростають.

Ріжучі інструменти

Переважним матеріалом тут є порошок карбіду вольфраму, який спікається з кобальтом для виробництва надзвичайно твердих предметів. Щоб поліпшити ударну в’язкість цих ріжучих інструментів, до речовини додають карбід титану, ніобію та хрому. Роль останнього полягає в запобіганні зростання зерна під час спікання. В іншому випадку в процесі будуть утворюватися надмірно великі кристали, які можуть погіршити ударну в’язкість ріжучого інструменту.