Існує велике різноманіття зварювальних методів. Серед них є такий екзотичний процес, як зварювання тертям з перемішуванням. Його відмінною рисою є відсутність витратних матеріалів, таких як електроди, зварювальний дріт, захисні гази. Нещодавно розроблений метод знаходить широке поширення.

Історія появи

Історія зварювання тертям з перемішуванням (СТП) розпочалася у 1991 році. Це була інноваційна розробка Британського Інституту Зварювання (TWI). Через кілька років технологія була використана в будівництві літаків і морських судів.

Першими компаніями, запустившими нову технологію у виробництво, були норвезька Marine Aluminium і американська Boeing. На своїх підприємствах вони використовували зварювальне обладнання концерну ESAB, що спеціалізується на розробках в області ротаційної зварювання тертям (РСТ).

З 2003 року компанія безперервно веде дослідження можливостей зварювання тертям з перемішуванням. Наприклад, були розроблені способи зварювання алюмінієвих сплавів та їх модифікацій, які застосовуються в областях будівництва літаків, морських суден і залізничних контейнерів.

В авіабудуванні була знайдена можливість замінити заклепувальні з’єднання зварними. Причому швидкість зварювання методом СТП значно перевищує швидкість зварки. Зварний шов довжиною 6 метрів може бути сформований за одну хвилину, тоді як швидкість зварювання звичайним способом досягає всього 0,8-2 м/хв при товщині деталі 0,5 див.

Суть процесу

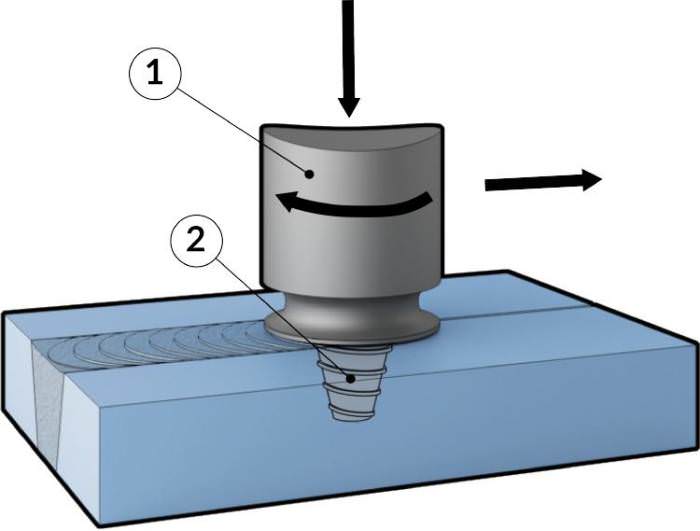

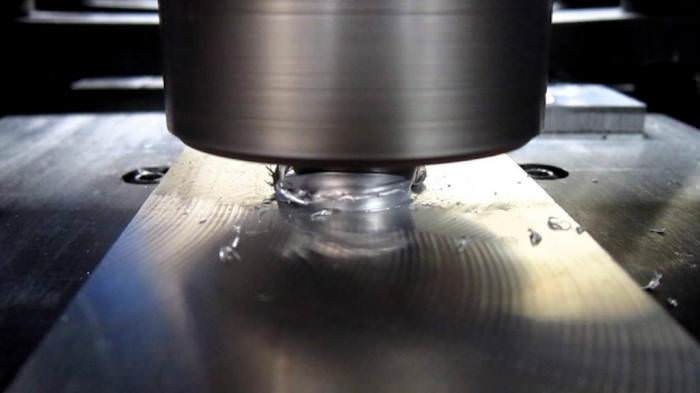

З’єднання металів відбувається за рахунок розігріву в зоні зварювання методом тертя. Основним зварювальним інструментом зварювання тертям з перемішуванням є металевий стрижень, що складається з двох половинок: бурту і заплечика.

Своєю виступаючою частиною, що обертається стрижень занурюється в матеріал, викликаючи сильний нагрів. Його подачу обмежує заплечик, не дозволяючи пройти наскрізь зварювану деталь. В зоні нагріву матеріал значно збільшує свою пластичність і, придавливаемый заплечиком, формує єдину масу.

Наступним етапом відбувається переміщення стрижня уздовж зварюваної зони. Рухаючись вперед, бурт перемішує розігріту металеву масу, яка після охолодження утворює міцне з’єднання.

Що впливає на якість СТП

Зварювання тертям з перемішуванням – це процес, що постійно розвивається. Але вже зараз можна виділити кілька параметрів, що впливають на якість з’єднання:

Маніпулювання характеристиками зварювання дозволяє досягати з’єднання різнорідних металів. Наприклад, алюмінію і літію. Літій завдяки своїй малій щільності і високої міцності може виступати як легирующий компонент деталей з алюмінієвих сплавів, що дозволяє застосовувати цю технологію в аерокосмічній галузі.

Зварювання тертям з перемішуванням може з легкістю замінити кування, штампування, лиття, коли вони застосовуються для виробництва деталей з важко поєднуються металів. Наприклад, сталей із структурою аустеніту і перліту, сталі, алюмінію або бронзи.

У яких сферах застосовується

Такі сфери виробництва, як автомобілебудування, постійно працюють над тим, як збільшити міцнісні якості виробу при зменшенні його маси. У зв’язку з цим постійно йде впровадження нових матеріалів, які були раніше не властиві зважаючи на складність обробки. Все частіше силові елементи, такі як підрамники, а іноді і кузова цілком роблять з алюмінію або його поєднання з іншими матеріалами.

Так, у 2012 році компанія “Хонда” застосувала адитивні технології зварювання тертям з перемішуванням для виробництва підрамників для своїх автомобілів. Вони впровадили поєднання сталі і алюмінію.

При виробництві зварних елементів кузова з алюмінію може виникати пропалення листів металу. Цього недоліку позбавлена СТП. Крім того, що споживання електрики знижується в 1,5-2 рази, знижуються витрати на витратні матеріали, такі як зварювальний дріт, захисні гази.

Крім виробництва автомобілів СТП застосовується в наступних областях:

Крім алюмінієвих сплавів зварювання тертям з перемішуванням застосовується для отримання сполук міді, наприклад, при виробництві мідних контейнерів для захоронення відпрацьованого радіоактивного палива.

Переваги СТП

Дослідження СТП дозволило підібрати режими зварювання при з’єднанні різних груп сплавів. Незважаючи на те, що спочатку СТП розроблялася для роботи з металами з низькою температурою плавлення, такими як алюміній (660 °C), згодом стала застосовуватися для з’єднання нікелю (1455 °С), титану (1670 °C), заліза (1538 °C).

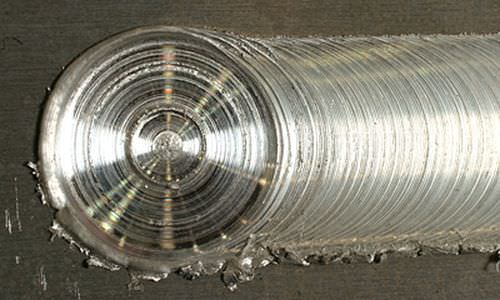

Дослідження показують, що шов, отриманий таким способом, повністю відповідає по своїй структурі металу зварюваних деталей і має більш високі показники міцності, менші витрати трудомісткості і низьку залишкову деформацію.

Правильно підібраний режим зварювання гарантує відповідність матеріалу шва і металу, що зварюється за наступними показниками:

- втомна міцність:

- міцність на вигин і розтягування;

- ударна в’язкість.

Переваги перед іншими видами зварювання

СТП має безліч переваг. Серед них:

Як перевіряється якість зварного шва

Якість зварювання перевіряється двома різновидами контролю. Перший передбачає руйнування досвідченого зразка, отриманого в результаті з’єднання двох деталей. Другий допускає перевірку без руйнування. Застосовуються такі методи, як оптичний контроль, аудіометричні дослідження. Воно допомагає визначити наявність пор і неоднорідних включень, що погіршують характеристики шва. Результати звукового контролю являють собою діаграми, що наочно показує місця відхилення акустичного відлуння від норми.

Недоліки методу

При численних достоїнствах метод зварювання тертям має супутні мінуси:

Різновиди СТП за принципом дії

Зварювальні процеси, що використовують в основі тертя, можна розділити на кілька типів:

Різновиди СТП за рівнем складності

Зварювальні операції, виконувані за допомогою тертя, можна умовно розділити на площинні й об’ємні. Головна відмінність цих різновидів в тому, що в першому випадку зварювальний шов формується в двомірному просторі, а в другому в тривимірному.

Так, для площинних з’єднань підприємство з випуску зварювального обладнання ESAB розробило 2D-встановлення LEGIO. Вона являє собою настроюється систему для зварювання тертям з перемішуванням різних кольорових металів. Різні розмірні групи устаткування дозволяють зварювати деталі малих і великих розмірів. Відповідно до маркування обладнання LEGIO має кілька компоновок, які відрізняються кількістю зварювальних головок, можливістю зварювання з кількох осьовим напрямами.

Для зварювальних робіт зі складним положенням в просторі існують 3D-роботів. Такі апарати встановлюються на автомобільних конвеєрах, де потрібні зварні шви непростий конфігурації. Одним із прикладів таких роботів може служити установка Rosio виробництва ESAB.

Висновок

СТП вигідно відрізняється від традиційних видів зварювання. Її повсюдне застосування не тільки обіцяє економічну вигоду, але і збереження здоров’я людей, зайнятих у виробництві.