Нафтопереробні заводи в якості вихідної сировини отримують продукти видобутку свердловинних родовищ. В основному це нафтогазові ресурси, які отримуються у вигляді емульсії з домішками і мінеральними солями. Без попереднього очищення такі суміші можуть нашкодити технологічного устаткування навіть на ранніх етапах переробки сировини, тому застосовуються методи зневоднення та знесолення нафти, які за ефектом можна порівняти з фільтрацією.

Загальні принципи технологій зневоднення та знесолення

Суміш нафти і попутних домішок, як правило, формується з декількох видів рідин, які можуть включати і тверді частинки. У найпростіших емульсіях водний компонент розмішується з сирою нафтою тонкими краплями з молекулярною структурою. Треба зазначити, що процеси зневоднення та знесолення нафти можуть бути пов’язані не тільки з природним забрудненням і розбавленням цільового продукту в свердловині і в ході видобутку. Технологія эрлифтной експлуатації свердловин передбачає навмисне розведення ресурсу з метою його вилучення на поверхню під внутрискважинным тиском. В якості активних піднімають середовищ може виступати повітря або вуглеводневі гази, тому подальша очищення нафти є обов’язковою технологічною мірою підготовки ресурсу. Інша справа, що низький вміст кисню при эрлифтной методикою полегшує процес сепарації сировини.

Найбільш поширене застосування технологій очищення нафти пов’язані з відділенням солі та води на молекулярному рівні. Зокрема, до найпростіших технологій знесолення нафти можна віднести дію електростатичного поля, що створюється електродами з трансформаторним харчуванням під напругою 12-25 кВ. Електростатичне поле змушує молекули води рухатися, стикатися і злипатися один з одним. По мірі накопичення об’єму рідини з’являється можливість її відстоювання з наступним відділенням від нафтової фази. Це один із загальних принципів роботи методів зневоднення та знесолення, але також широко застосовуються технології, що передбачають додавання різних активних компонентів, які прискорюють і оптимізують процеси сепарації.

Сира нафта та її характеристики

В неочищеної видобутої нафти також присутні натуральні емульгатори з діспергированнимі домішками і мінералізованими хлоридами. В деяких випадках в залежності від технології розробки свердловини можуть зберігатися і газові компоненти – леткі і неорганічні. Всі ці складові відносяться до активних і можуть розглядатися як обов’язкові для збереження або небажані – їх статус визначається вимогами до кінцевого продукту та на етапах переробки визначає перелік допустимих способів зневоднення та знесолення нафти, яка буде також впливати і на вибір обладнання нафтопереробних заводів. Тобто навіть деякі з корисних компонентів можуть завдати шкоди технологічних вузлів, тому на певних етапах переробки їх також виключають, після чого вводять назад.

Процес зневоднення вважається одним з базових. Його реалізують шляхом руйнування водно-нафтової середовища з підключенням деемульгаторами, які в ході адсорбції на межі поділу фаз розшаровують краплі рідини в нафті. В якості активного компонента повинен застосовуватися склад, який і сам по собі легко буде відділятися від цільового продукту. Наприклад, застосовувані для зневоднення та знесолення нафти деемульгатори ніяк не впливають на властивості очищуваного сировини і не вступають в реакції з водою. Це синтезовані сполуки, які також інертні до устаткування і екологічно нешкідливі. Деемульгатори з групи нефтерастворимых легко змішуються з нафтомісткими емульсіями і в той же час погано вимиваються водою. Існують і органічні неэлектролитные деемульгатори, до особливостей яких відносять розчиняють функцію щодо емульгаторів нафти. В результаті хімічного впливу також знижується в’язкість сировини.

Обґрунтування необхідності знесолення нафти

Доцільність завдання зниження концентрації солей у сирої нафти виходить далеко за рамки шкоди, якої завдають обладнання процеси корозії. Треба враховувати, що у виробничих процесах і постачанні транспортної інфраструктури використовуються нафтові продукти з певними наборами фізико-хімічних властивостей, встановлюваних жорсткими регламентами. Тому знесолення нафти в принципі є цілком раціональною процедурою – інша справа, що можуть застосовуватися різні технології виконання цього завдання, не говорячи про відмінності в ступені зниження концентрації. Наприклад, в сферах, де планується консервація води, може вводитися процес двоступінчастого знесолення.

Якими способами варіюють підходи до регуляції вмісту солі? Це залежить від базової методики. Так, в електротехнічних способи будуть мати значення параметри струму, а в рамках хімічної обробки для зневоднення та знесолення нафти використовують широкий масив активних речовин, які спочатку по-різному впливають на зміст тих чи інших елементів. Переважно це ті ж хімікати із загальної групи деемульгаторами, які вводяться в емульсію з певними умовами. Наприклад, для забезпечення щільного змішування речовини з нафтовмісним сировиною воно має спрямовуватися вгору по потоку на нормативній відстані від промивного резервуара або зони сепарації.

Підігрів нафтової сировини

Одне з підготовчих заходів, метою якого є створення достатньої температурного режиму для ефективного виконання процесу знесолення. Для чого це потрібно? У підігріву є два основні завдання:

- В умовах високої температури водні частинки рухаються з більш високою швидкістю, що активніше робить процес злиття молекул в єдину структуру. Відповідно, підвищується процес знесолення нафти, з якої виводяться великі водяні з’єднання.

- Зниження в’язкості також є наслідком температурної регуляції. В’язкість як така вказує на здатність рідини до опору потоку. Якщо ж цей показник знижується, то сторонні компоненти легше виводяться, так як їм протидіє менша сила перешкоди.

Але який саме температурний режим буде оптимальним для нафтової емульсії з точки зору позитивного впливу на подальші процеси сепарації? Конкретний показник встановлюється з урахуванням характеристик конкретного зразка. Наприклад, для легких малов’язких емульсій в цілях запобігання кипіння нафтової фази використовують помірні середні температури, а для важких вуглеводневих сумішей є сенс підвищувати планку термічного впливу. У більшості ж випадків за оптимальний режим для знесолення береться температура нагріву від 100 до 120 °C. Підвищеним вважається режим до 140 °C.

Хімічна обробка нафти

Обробка або руйнування емульсійної структури даними способом також вимагає спеціальної підготовки. Зокрема, хімічні методи зневоднення та знесолення нафти виконуються при дотриманні наступних фізичних умов:

- Для забезпечення контакту нафтової складової і активної речовини повинна бути попередньо зруйнована міжфазна плівка. Це дозволить внести в емульсію необхідний для подальшого процесу деэмульгатор.

- Повинно бути забезпечено достатню кількість зіткнень диспергованих частинок води за певний проміжок часу. Іншими словами, шляхом розмішування або за рахунок обертального впливу на вміст емульсії штучно підвищується активність дестабилизированных водних частинок.

- Витримано час осідання, протягом якого великі водні частинки сформують осад на тлі коагуляції.

З цього моменту можна приступати до підготовки емульсії до процесу знесолення нафти шляхом підігріву. Всі позитивні властивості збільшення температури нафтової фази діють при хімічному способі сепарації, але важливо враховувати і обмеження, так як надмірне підвищення температури може призвести до негативних наслідків. У деяких сепараційних установках при невірної оцінки температури відбувається випар нафти на тлі зниження щільності речовини і втрати обсягу. В цілях запобігання подібних ефектів на багатьох підприємствах для підстраховки застосовуються більш низькі температури нагріву. В якості компенсації нестачі теплової енергії використовують більший обсяг деэмульгатора і обладнання з більш високою потужністю.

Електродегідратори для знесолення нафти

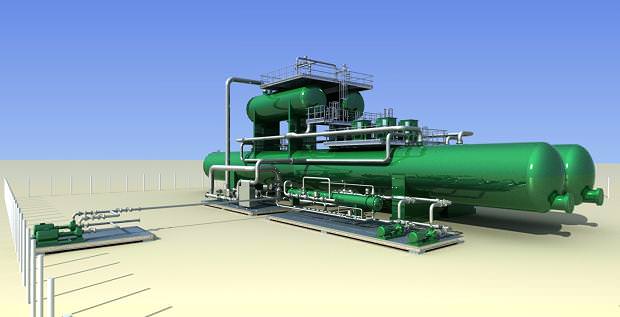

У найпростіших схемах реалізації електромеханічних процесів відділення солі та води від нафтового продукту використовують електродегідратори. Це багатофункціональне обладнання виконує кілька поетапних завдань, серед яких нагрівання, електричний вплив, сепарація і відстійник. Горизонтальні електродегідратори для зневоднення та знесолення нафти базуються на резервуарі, у якому відбуваються одно – або двоступеневі процеси сепарації. Моделі з функцією нагріву (термосепараторы) також містять в основі конструкції ємність, але доповнену вхідний нагрівальною секцією.

Електромеханічні “дегидраторы” мають в конструкції коалесцирующие вузли, електростатичні решітки і ту ж нагрівальну апаратуру. Відмінною рисою цієї модифікації можна назвати реалізацію коалесцирующих пристроїв, призначених для роботи з фазами у форматі рідина/рідина. Даний тип электродегидратора для знесолення нафти застосовується в обслуговуванні проблемних емульсій.

У загальній технології застосування електромеханічних дегидраторов заключним етапом є осаджувальна процедура. В її рамках обслуговується розділений потік нафти, при русі якого забезпечується газовиділення і нормуються температурні показники.

Принцип дії электродегидратора

При входженні сирий нафтовий компоненти в електричне поле водяні молекули з негативним зарядом починають рух, приймаючи грушовидну форму крапель, звернених до плюсового електроду. На шляху прагнення до останнього, краплі стикаються і формують велику фракцію, готову до подальшого осадженню і сепарації. Складність полягає в тому, що одного циклу обробки емульсії буде недостатньо для відділення води і солі. Хоча солі природно розчиняється у водному середовищі, при високій концентрації повністю їх вивести неможливо. Для більш ефективної очистки в суміш може додатково вноситися прісна вода, яка по мірі декількох циклів електричного впливу буде вимивати сольову частина. Поряд з электрообработкой установка знесолення нафти з дегідратором виробляє осадження (функція відстійника). Для цього застосовується опціональна оснастка, яка може мати різні форми, розміри та допоміжні інструменти контролю процесу.

Хоча електродегідратори являють собою технологічно складне і дороге обладнання, їх все частіше використовують не тільки великі, але і невеликі нафтопереробні заводи. Така затребуваність пояснюється наступними перевагами агрегатів:

- Економія. Як показує практика, і за витратами на витратні матеріали, і по енергоспоживанню електродегідратори є найбільш вигідним рішенням для сепарації нафти в своєму класі.

- Ергономіка. Це відносно нове обладнання, тому його конструкція вже перше покоління розроблялася з акцентом на сучасні форми управління з автоматикою та електронними пультами диспетчерського контролю.

- Якість обробки. Продумана конструкційна система укупі з широкими можливостями застосування хімічних каталізаторів забезпечує практично лабораторне якість підготовки нафти до різних технологічних процесів на відповідальних виробництвах.

- Висока ступінь надійності техніки. У складі передбачаються захисні пристрої з автоматикою, які по закладеним алгоритмом контролюють технологічні операції з незначним ризиком помилки. Функції персоналу при цьому зводяться до мінімуму, а у високотехнологічних версіях замінюються інтелектуальними системами керування.

Комплексна сепарація нафтової емульсії

Якщо електродегідратори використовуються конкретно для завдань відділення чистої нафти від води і солей, то промислові сепаратори в комплексі реалізують функцію розділення емульсії на складові. Наприклад, при тестуванні свердловини необхідно витягнутої пробі отримати загальний аналіз твердого шару в забої. В даних заходах знесолення нафти можна розглядати як непряму завдання поряд з визначенням концентрації заліза або магнію, але від цього користь сепаратора не зменшується. Справа в тому, що нафтопереробні компанії на практиці самі зацікавлені не стільки в точковому виведення солі з цільового продукту, скільки в комплексній його підготовки для подальшого застосування. В цьому сенсі виключення твердих домішок поряд з зневоднення та знесолення тільки вітається.

Високопродуктивні сепаратори працюють із забезпеченням ввідно-грязьових і газових отстоев. Такі установки застосовуються для знесолення води на об’єктах підготовки нафти для споживають підприємств з кінцевим циклом виробництва. Тобто на виході повинна виходити товарна чиста нафта, характеристики якої дозволяють використовувати її в якості палива або інших матеріалів. Наприклад, сепаратор готує нафтову емульсію з характеристиками, що допускають виробництво бітуму, мастильних матеріалів, синтетичної гуми і т. д. Настільки висока якість нафти виходить за рахунок проходження декількох етапів обробки, серед яких газоочистители, коагулятори, промивні баки, термічні сепаратори та інші функціональні блоки в різних конфігураціях.

Технологія глибокого знесолення

Недостатність знесолення нафтової емульсії також позначається на стані технологічного обладнання та якості кінцевої продукції. Тому для вимогливих виробників переробні підприємства випускають продукцію, що пройшла глибоку сепарацію. В даному випадку обладнання для знесолення нафти знижує кількість солей до 3-5 мг/л. Яким чином досягається такий результат? Можуть використовуватися різні технології, але оптимальним вважається комбінований электротермохимический спосіб.

Досягти високих показників глибокої сепарації можна при комплексній очищення з підключенням різнопланових методів виведення солей у водному середовищі. При цьому повинно забезпечуватися інтенсивне осадження в промивної рідини при сильному впливі електроструму. Що стосується хімічного способу, то і він підключається у вигляді додавання активних деемульгаторами.

Ще один спосіб забезпечення глибокого знесолення – гідромеханічний. В даному випадку не застосовуються хімічні і електричні впливу. Наголос робиться на гравітаційної функції, яка сприяє природному відшарування водного середовища від нафти. Блок знесолення в такій схемі являє собою циліндричний резервуар з ємністю 100 – 150 м3. У ньому передбачаються зони для розділення фракцій, в яких під тиском до 1,5 МПа відбувається перетікання рідини. Також підтримується температурний режим від 120 до 140 °С, що сприяє процесам поділу середовищ.

Технологія впливу поля AC-Direct

Цей метод також називають полем постійного/змінного струму. Тобто він повністю будується на електричному впливі, забезпеченому випрямлячем в трансформаторі. В умовах дії постійного струму електростатична решітка знаходить полярність (негативну або позитивну), що сприяє руху водних молекули в напрямку електрода. В результаті взаємного притягання молекул одна до одної утворюється водяний пласт, який виводиться за найбільш зручною схемою.

Складність застосування електротехнічної установки для зневоднення та знесолення нафти полягає в тому, що процес коалесценции водного середовища припускає ризики короткого замикання. Пов’язано це з тим, що негативні і позитивні електроди можуть контактувати між собою з-за утворюються мостів при русі водних частинок. Цей негативний фактор усувається триодного тиристором, але лише у вигляді часткового зниження ймовірності замикання. В обробці важкої нафтової фракції технологія AC-Direct не допускається або обмежується і з інших причин. В таких середовищах навіть при тепловому впливі активність водних молекул не настільки активна, що в принципі знижує інтенсивність і загальну якість процесу сепарації.

Так чи інакше, сама методика електричного впливу має перевагу перед іншими способами як найбільш практична, зручна в застосуванні і невимоглива в частині технічної організації. Труднощі викликають лише вимоги до забезпечення безпеки процесу, що виражається в необхідності використання запобіжних блоків, вузлів запобігання короткого замикання, стабілізаторів напруги і т. д.

Додатковий функціонал обессоливателей

Оскільки на нафтовидобувних підприємствах і переробних заводах очищення нафти зазвичай поєднується з цілим рядом інших технологічних операцій, сепарационное обладнання забезпечується і набором допоміжних можливостей, в числі яких:

- Контрольно-вимірювальні функції. Застосовуються як обов’язкові, так і другорядні опціональні засоби вимірювання. Наприклад, манометри, гідростатичні апарати, мультиметри, дозиметри і т. д. В хімічних установках знесолення нафти також використовуються спеціальні пристрої для визначення виду і кількості деемульгаторами.

- Промывочно-очисні операції. Функція відноситься до систем самообслуговування – після відкачування переробленої нафти активізується промивка резервуара і каналів, які забезпечують транспортування емульсії.

- Засоби управління живленням. В електроустановках, як вже говорилося, зміна параметрів струму впливає на якість процесів знесолення нафти, тому корекцію джерела енергопостачання можна розглядати і як регуляционную робочу функцію. Для цього використовуються спеціальні панелі управління, підключені до амперметрам, вольтметрам і перетворювача струму.

Комплексна установка для знесолення

На великих підприємствах нафтопереробки, де процеси очищення і сепарації виконуються з рухомим в потоці сировиною, використовуються спеціальні агрегати на флотаційних і відцентрових принципах роботи. Потужності установки потокового знесолення нафти «УПОН» дозволяють обробляти до 500 м3/год сирого матеріалу, забезпечуючи рівень солоності до 3 г/м3. Однак для підтримки високих показників сепарації необхідно відповідне тиск в контурі подачі нафти. Для цього застосовуються окремі або вбудовані компресорні установки. Так, середні показники тиску на вході в переробну лінію становлять 1,1-1,5 МПа.

В умовах реалізації спрощеної схеми при одноступінчастому змішуванні емульсію попередньо розбавляють з водою, після чого суміш направляється до змішувальному клапану і потрапляє в блок для сепарації. За допомогою приймального трубопроводу установка поточного знесолення нафти розподіляє підготовлений розчин по всій довжині сепараційного посудини, що дозволяє ефективно розділяти фракції. В ході механічного поділу може відбуватися і електростатичне вплив. На заключному етапі вже очищена нафта випускається в загальний канал циркуляції з направленням на наступний технологічний етап переробки або тимчасового утримання. Треба відзначити, що якість поточного знесолення досить низька із-за виключення функції відстійника, проте в деяких сферах вимоги високої продуктивності при підготовці нафтопродукту на перше місце ставлять саме швидкість обробки.

Системи додаткового очищення від шламу

Більшість дегидраторных і сепараторних установок за замовчуванням передбачають виконання етапу грубої фільтрації з дренажем шламового компонента. Дану процедуру не варто плутати з очищенням від домішок, так як шлам є побічним ефектом нафтовидобутку і може нашкодити систем тонкого очищення сировини на перших же етапах обробки. Тому ще до процесів знесолення нафти виконується видалення важких домішок. Під шламом в даному випадку розуміють опади гірських порід, пісок та інші крупнофракционные частинки, що потрапили в емульсію на різних стадіях експлуатації свердловини родовища.

Як виконується очищення від шламу? Передбачається декілька процесів видалення, але всі вони ґрунтуються на механічних способах фільтрації з дренажем та промиванням. У промислових установках зневоднення та знесолення нафти до цих процесів підключається нагнітач тиску на 4 Бар і вище. У рідкісних випадках шлам піддається теплової та хімічної обробки – це стосується особливих стійких складів, дренажна обробка яких неефективна.

Висновок

Завдання підготовки нафти до основних процесів технологічної переробки для подальшого використання у виробничому секторі вирішуються різними засобами і методами. Технології зневоднення та знесолення виконують далеко не найважливіші операції цього спектру, але і без них обійтися не можна. Сучасна промисловість намагається застосовувати більш оптимізовані та енергоефективні методи вирішення завдань сепарації, що проявляється в підключенні нових високотехнологічних установок. Зокрема, сучасні покоління апаратів для зневоднення та знесолення нафти активно розвиваються в напрямку підвищення функціональності і ергономіки. Про це свідчить поява саморегулівних трансформаторів і високоточних вимірювальних датчиків, що дозволяють тримати під контролем всі основні параметри процесу очищення. Не залишаються без уваги і системи забезпечення безпеки. І при хімічних методах сепарації, і в застосуванні электродегидраторов використовуються ізолюючі та запобіжні засоби захисту як самого обладнання, так і операторів, які беруть участь у процесах технологічної обробки нафти.