Дугова сталеплавильна піч (ДСП) являє собою пристрій, який нагріває матеріал за допомогою електричного вигину.

Промислові прилади розташовані в діапазоні розмірів від маленьких одиниць, приблизно однієї тонни потужності (застосовуються у ливарному виробництві для виготовлення чавунних продуктів) до 400 одиниць на тонну, що використовуються для вторинної обробки сталі. Дугові сталеплавильні печі, ДСП, використовувані в дослідницьких лабораторіях, можуть мати місткість всього кілька десятків грамів. Температура промислових пристроїв може досягати 1800 °C (3272 °F), в той час як лабораторні установки перевищують 3000 °C (5432 °F).

Дугові сталеплавильні печі (ДСП) відрізняються від індукційних тим, що завантажений матеріал безпосередньо піддається дії електричного вигину, а струм на висновках проходить через заряджений матеріал.

Будівництво

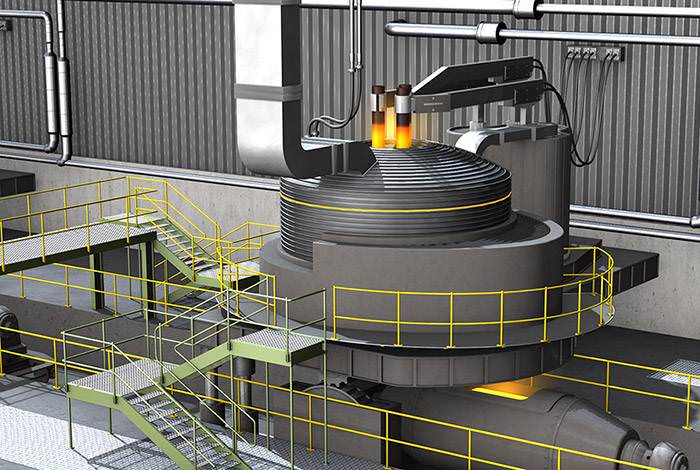

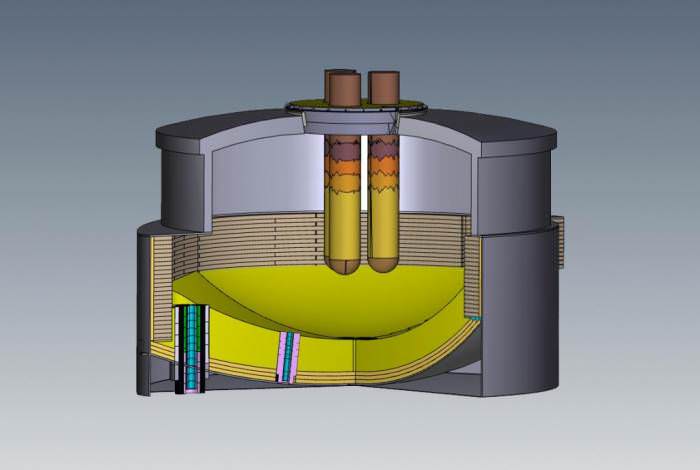

Дугова сталеплавильна піч використовується для виробництва сталі і складається з вогнетривкої судна. В основному поділена на три секції:

- Оболонка, яка складається з бічних стінок і нижній стали «чаші».

- Піддон, який складається з вогнетривкого матеріалу.

- Дах. Вона може бути з жаростійкої футеровкою або водяним охолодженням. І також виконано у вигляді кулі або усіченого конуса (конічна секція). Дах також підтримує вогнетривку дельту в її центрі, через яку входить один або кілька графітових електродів.

Окремі елементи

Осередок може мати напівсферичну форму і необхідний в ексцентричної печі для выстукивания дна. В сучасних цехах дугова сталеплавильна піч — ДСП 5 – часто піднімається над першим поверхом, так що ковші і шлакові горщики можна легко маневрувати під будь-яким кінцем. Окремо від конструкції знаходиться опора електрода і електрична система, а також похила платформа, на якій стоїть інструмент.

Унікальний інструмент

Типова дугова сталеплавильна піч ДСП 3 живиться від трифазного джерела і тому має три електрода. В них розташовано круглий перетин і, як правило, сегменти з різьбовими з’єднаннями, так що по мірі зносу можна додавати нові елементи.

Дуга утворюється між зарядженим матеріалом і електродом. Заряд нагрівається як струмом, що проходить через нього, так і випромінюваної енергією, що виділяється хвилею. Температура досягає близько 3000 °C (5000 °F), в результаті чого нижні секції електродів світяться лампами розжарювання при роботі дугової сталеплавильної печі.

Елементи автоматично піднімаються і опускаються системою позиціонування, яка може використовувати будь-яку електричну лебідку, підйомники або гідравлічні циліндри. Регулювання підтримує приблизно постійний струм. А яка потужність споживається дугової сталеплавильної піччю? Вона підтримується постійною під час плавлення заряду, навіть незважаючи на те, що лом може переміщатися під електродами при його плавленні. Щоглові рукави, утримують елемент, можуть нести важкі шини (які можуть бути порожнистими мідними трубами з водяним охолодженням, що підводять струм до затискачів), або «гарячими рукавами», де вся верхня частина несе заряд, збільшуючи ефективність.

Останній тип може бути виготовлений з покрита міддю сталі або алюмінію. Великі кабелі з водяним охолодженням шини з’єднують або кронштейни з трансформатором, розташованим поруч з піччю. Подібний інструмент встановлюється в сховище і охолоджується водою.

Постукування та інші операції

Дугова сталеплавильна піч ДСП 50 побудована на похилій платформі, так що рідку сталь можна наливати в іншу ємність для транспортування. Операція нахилу для перенесення розплавленої сталі називається постукуванням. Спочатку все сталеплавильні склепіння дугового печі мали випускний жолоб, закритий вогнетривом, який вимивався при її нахилі.

Але часто сучасне обладнання має ексцентричний нижній випускний кран (EBT) для зменшення включення азоту і шлаку в рідку сталь. У цих печах є отвір, який проходить вертикально через вогнище і оболонку і зміщена від центру у вузькому «носику» у формі яйця. Він заповнений вогнетривким піском.

Сучасні заводи можуть мати дві оболонки з одним набором електродів, які передаються між ними. Перша частина нагріває лом, а інша використовується для розплавлення. Інші печі на основі постійного струму мають аналогічне розташування, але мають електродами для кожної оболонки і одним комплектом електроніки.

Кисневі елементи

Печі змінного струму зазвичай мають малюнок гарячих і холодних плям по периметру вогнища, розташованих між електродами. В сучасні встановлюють киснево-паливні пальника в бічній стінці. Використовують їх для подачі хімічної енергії в мінусові зони, що робить нагрівання стали більш рівномірним. Додаткова сила забезпечується шляхом подачі кисню і вуглецю в піч. Історично це робилося за допомогою копій (порожнистих труб з м’якої сталі) у дверцятах шлаку, тепер це в основному робиться за допомогою настінних інжекційних блоків, які об’єднують киснево-паливні пальника і системи подачі повітря в одну посудину.

Сучасна сталеливарна піч середнього розміру має трансформатор з номінальною потужністю близько 60 000 000 вольт-ампер (60 МВА), з вторинним напругою від 400 до 900 і струмом, що перевищує 44 000. Очікується, що в сучасному цеху така піч справить 80 метричних тонн рідкої сталі приблизно за 50 хвилин від завантаження холодного брухту до випуску.

Для порівняння, основні кисневі печі можуть мати потужність 150-300 тонн на партію або «нагрівати» і виділяти тепло протягом 30-40 хвилин. Існують величезні відмінності в деталях конструкції печі і її експлуатації, в залежності від кінцевого продукту та місцевих умов, а також від проведених досліджень для підвищення ефективності установки.

Найбільша, призначена тільки для брухту (з точки зору маси відгалуження та номінальної потужності трансформатора), являє собою пристрій постійного струму, експортовану з Японії, з масою відведення 420 метричних тонн і живиться вісьмома трансформаторами 32 МВА для загальної потужності 256 МВА.

Для виробництва тонни сталі в електродуговій печі потрібно приблизно 400 кіловат-годин на коротку величину або близько 440 кВт-год на метричну. Теоретичне мінімальна кількість енергії, необхідне для плавки сталевого брухту, становить 300 кВт-год (температура плавлення 1520 °C / 2768 °F). Тому для 300-тонного ЕДП потужністю 300 МВА буде потрібно близько 132 мвт * год енергії, а час включення становить приблизно 37 хвилин.

Виробництво сталі з використанням електричної дуги економічно вигідно тільки при наявності достатньої кількості електроенергії з добре розвиненою мережею. У багатьох місцях млини працюють в непиковые години, коли комунальні послуги мають надлишкову потужність виробництва, а ціна на лічильник нижче.

Операція

Дугова сталеплавильна піч розливає сталь в невелику ковшовую машину. Металобрухт доставляється в поглиблення, розташоване поруч з плавильним цехом. Скрап, як правило, буває двох основних сортів: клаптик (білі товари, автомобілі та інші предмети, виготовлені з аналогічною легкої сталі) і важкий розплав (великі сляби і балки), а також деяка кількість заліза прямого відновлення (DRI) або чавуну для хімічного балансу. Окремі печі плавлять майже на 100% DRI.

Наступний етап

Брухт завантажується в великі відра, звані кошиками, з дверцятами-розкладачками для підстави. Необхідно стежити за тим, щоб лом був в кошику, щоб забезпечити хорошу роботу печі. Сильний розплав укладається зверху легким шаром захисного клаптика, поверх якого лягає ще частина. Всі вони повинні бути присутніми в печі після завантаження. У цей час може перейти в кошик попередній нагрівач брухту, який використовує гарячі, гази установки для плавки і рекуперації енергії, підвищуючи ефективність.

Перелив

Потім посудину доставляють в плавильний цех, відкидають дах печі і в неї завантажують матеріал. Перелив є однією з найбільш небезпечних операцій для операторів. Багато потенційної енергії виділяється тоннами падаючого металу. Будь-яке рідке речовина в печі часто витісняється твердим ломом і мастилом вгору і назовні. Пил на металі запалюється, якщо піч гаряча, що призводить до спалаху вогняної кулі.

У деяких пристроях з подвійною оболонкою лом завантажується в другу, поки перша розплавляється, і попередньо нагрівається відходить газом з активної частини. Іншими операціями є: безперервне завантаження та роботи з температурою на конвеєрній стрічці, яка потім вивантажує метал в саму піч. Інші пристрої можуть завантажуватися гарячим речовиною з інших операцій.

Напруга

Після зарядки дах відкидається над піччю і починається розплавлення. Електроди опускаються на металобрухт, виникає дуга, і потім вони встановлюються так, щоб розтікалися в шарі крихти у верхній частині пристрою. Низькі напруги вибираються для цієї операції, щоб захистити дах і стіни від надмірного нагрівання та пошкодження від дуг.

Як тільки електроди досягли важкого розплаву на підставі печі і хвилі екрановані ломом, напруга може бути збільшено, а електроди трохи підняті, розширюючи і збільшуючи потужність для розплаву. Це дозволяє більш швидко утворювати розплавлену ванну, скорочуючи час відводів до випуску.

Кисень видувається в металобрухт, спалює або розрізає сталь, а додаткове хімічне тепло забезпечується настінними світильниками. Обидва процеси прискорюють розплавлення речовини. Надзвукові форсунки дозволяють кисневих струменів проникати в пінистий шлак і досягати рідкої ванни.

Окислення домішок

Важливою частиною сталеплавильного виробництва є утворення шлаку, який плаває на поверхні розплавленої сталі. Він зазвичай складається з металевих оксидів, а також діє в якості місця для збору окислених домішок, як термоодеяла (зупинка надмірних втрат тепла), а також допомагає зменшити ерозію вогнетривкої футеровки.

Для печі з основними вогнетривами, що виробляє вуглецеву сталь, звичайними шлакообразователями є оксид кальцію (CaO у вигляді обпаленої вапна) і магнію (MgO у формі доломіту і магнезиту.). Ці речовини або завантажуються з ломом, або видуваються в піч під час розплавлення.

Іншим важливим компонентом є оксид заліза, що утворюється при спалюванні сталі з введеним киснем. Пізніше при нагріванні вуглець (у формі вугілля) впорскується в цей шар, вступаючи в реакцію з оксидом заліза з утворенням металу і окису вуглецю. Це призводить до спінювання шлаку, що забезпечує більшу термічну ефективність. Покриття запобігає пошкодження даху і бічних стінок печі від променистого тепла.

Спалювання домішок

Як тільки металобрухт повністю розплавиться і буде досягнута плоска ванна, в піч може бути додано ще одне відро. Після того як другий заряд повністю розплавлений, проводяться операції рафінування для перевірки і коригування хімічного складу сталі і перегріву розплаву вище його температури замерзання при підготовці до випуску. Вводиться більше шлакообразователей, і у ванну надходить багато кисню, спалюючи такі домішки, як кремній, сірка, фосфор, алюміній, марганець і кальцій, і видаляючи їх оксиди в шлак.

Прибирання вуглецю відбувається після того, як ці елементи вигорять першими, так як вони мають більшу схожість з киснем. Метали, які мають більш низьку спорідненість, ніж залізо, такі як нікель і мідь, не можуть бути вилучені шляхом окислення і повинні контролюватися тільки за допомогою хімії. Це, наприклад, введення заліза прямого відновлення і чавуну, згаданих раніше.

Пінистий шлак зберігається всюди і часто переповнює піч, щоб вилитися із дверцята в призначену яму. Вимірювання температури і хімічний відбір виробляються за допомогою автоматичних копій. Кисень і вуглець можуть бути механічно виміряні спеціальними зондами, які занурюються в сталь.

Переваги для виробництва

Використання системи управління дуговими сталеплавильними печами дозволяє виготовляти сталь з 100% сировини – металобрухту. Це значно знижує енергію, необхідну для виробництва речовини, порівняно з первинним виготовленням з руд.

Ще однією перевагою є гнучкість: у той час як доменні печі не можуть значно варіювати свою роботу і можуть працювати протягом декількох років, даний екземпляр можна швидко запускати і зупиняти. Це дозволяє сталеливарному заводу варіювати виробництво в залежності від попиту.

Типова дугова сталеплавильна піч є джерелом стали для міні-млини, яка може виробляти пруток або смугової продукт. Міні-заводи можуть бути розташовані відносно близько до ринків металопродукції, а транспортні вимоги менше, ніж для інтегрованого заводу, який зазвичай розташовується біля берега для доступу до відвантаження.

Дугова сталеплавильна піч: пристрій

Схематичний поперечний переріз являє собою електрод, який піднімається і опускається рейковим приводом. Поверхня облицьована вогнетривкою цеглою і нижній облицюванням. Двері дозволяє отримати доступ до внутрішньої частини пристрою. Корпус печі спирається на коромисла, щоб його можна було нахиляти для постукування.