Шпиндель верстатного обладнання зазвичай представляється як один з елементів приводного механізму, який відповідає за фіксацію і формоутворення заготовки. При цьому його сполучення з силовою установкою, несучою частиною і робочої оснащенням агрегату настільки щільне, що можна говорити про цілу інфраструктурі даної частини. Так чи інакше, шпиндельний вузол (ШУ) слід розглядати як відповідальний базовий механізм верстата, що забезпечує функцію передачі крутного моменту і напрямок обробного зусилля.

Загальні відомості про виріб

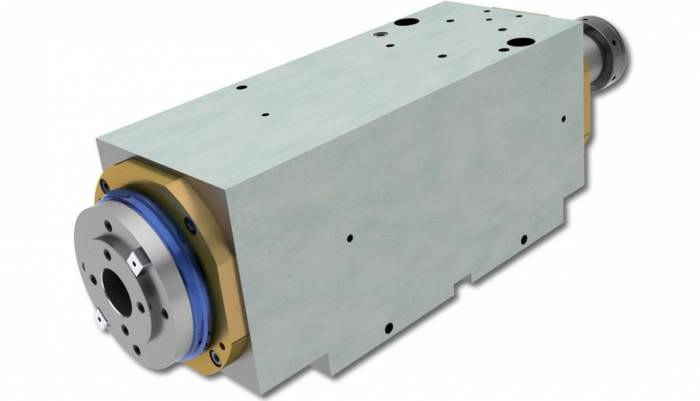

Даний механізм також називається мотор-шпиндель і утворює собою одну з ключових складальних одиниць сучасних дерево – та металообробних верстатів. Від його характеристик залежить продуктивність і ще більшою мірою точність механічного впливу на заготовку. Як вже зазначалося, мова йде про цілий комплекс елементів, що формують основу шпиндельних вузлів. Опори, система мастила, ущільнювачі, засоби для передачі крутного моменту і підшипникові деталі формують базу даного механізму. Переважно це компоненти, які виконують підтримуючі та допоміжні функції для забезпечення роботи насадки у вигляді ріжучого інструменту.

Прийнято вважати, що силовий потенціал верстатного обладнання в першу чергу залежить від двигуна. Це справедливо, але лише частково. Наприклад, шпиндельні вузли металорізальних верстатів мають свій частотний діапазон обертання, обумовлюючи обмежувальні умови для швидкостей різання. Але важливо розуміти, що цей діапазон носить більшою мірою функцію регулює налаштування оптимального темпу обробки з підтримкою досить високої точності.

Ще одна з ключових функцій шпинделя – це безпосереднє утримання обробного інструменту, а в деяких випадках і самої заготовки. Для такого роду кріплень використовуються спеціальні затискачі і фіксатори зразок інструментальної оправки і патронів. Тому у виборі оснащення за розмірами хвостовика і визначенні допустимих параметрів виробничого процесу важливо враховувати характеристики шпинделя.

Проектування ШУ

В ході розробки проектного рішення для мотор-шпинделя виконавці завдання повинні орієнтуватися на максимальне скорочення динамічних і вібраційних навантажень на механізм. Досягнення цієї якості робочої групи прямо впливає на довговічність верстата і якість обробки. З цієї причини шпиндельний вузол сьогодні все частіше проектують як самостійний пристрій в окремому корпусі, яке називається шпиндельної бабки.

В якості вихідних даних для проектувального алгоритму беруть наступні:

- Потужність.

- Точність обертання.

- Швидкохідність.

- Максимальний нагрів для опор.

- Вібростійкість.

- Жорсткість.

На основі вихідних параметрів вибирається конструкційна схема, структурні деталі і матеріали виготовлення. Вплив на підбір тих чи інших конструкційних рішень впливає і тип майбутнього верстата. Наприклад, проектування шпиндельних вузлів для високоточного обробного устаткування виконується з розрахунком на компонування гідродинамічних підшипників, здатних забезпечити точність механічного впливу в діапазоні від 0,5 до 2 мкм. Для особливо високошвидкісних агрегатів з наявністю внутрішньошліфувальних головок застосовуються спеціальні опори ковзання, які передбачають виконання повітряної мастила. Зазвичай принципи побудови шпиндельної бази з акцентом на підтримку високих швидкостей обробки від 600 об/хв застосовуються для алмазно-розточувальних та універсальних металорізальних верстатів. Параметри комплектуючих для підтримки низьких швидкостей традиційно розраховуються для фрезерних, револьверних та свердлильних верстатів. Тут діє правило, що делікатніше точність механічного впливу, тим вище крутний момент повинен бути у шпинделя. Для складної грубої обробки і різання використовують конфігурації з малими оборотами.

Розрахунок шпиндельного вузла

В якості основної розрахункової характеристики розглядається жорсткість. Вона виражається показником пружних переміщень у зоні обробки під сумарним чинним зусиллям від власної пружної деформації шпинделя з його опорними елементами. Для визначення характеристик важконавантажених вузлів також використовується показник міцності, а для шпиндельних бабок з високими оборотами ключовим фактором успішної обробки стане мінімальний показник резонансу, тобто висока вібростійкість.

Практично всі шпиндельні вузли для металорізальних верстатів в окремому порядку розраховуються по точності різання. Такий розрахунок виконується стосовно до підшипників на основі коефіцієнта радіального биття шпиндельного закінчення. Допустимий показник биття залежить від проектованого класу точності, у визначенні якого конструктори виходять з вимог до обробляє процесу.

Показник радіального биття на внутрішній поверхні кільця підшипника залежить від його ексцентричність і похибок доріжок з тілами кочення. Цей параметр точності виражається через ефект так званого блукаючого биття. У процесі контролю підшипників визначається їх відповідність встановленим нормативам, після чого при виявленні відхилень вироби можуть бути направлені на доопрацювання. Серед заходів, що дозволяють додатково підвищити точність роботи підшипників для шпиндельного вузла при збірці, можна виділити наступні:

- Эксцентриситеты внутрішніх кілець підшипників і шийок розташовуються в протилежних напрямках.

- Эксцентриситеты зовнішніх кілець підшипників і отворів корпусних розміщуються також у протилежних напрямках.

- При установці ексцентриситетів внутрішніх кілець підшипників задньої і передньої частин слід витримувати їх розташування на одній площині.

Експлуатаційні властивості ШУ

Жорсткістю і точністю набір важливих техніко-фізичних показників шпинделя не обмежується. Серед інших значущих властивостей даного механізму варто виділити:

- Вібростійкість. Здатність ШУ до забезпечення стабільного обертання без коливань. Повністю виключити вібраційний ефект представляється неможливим, однак завдяки ретельним конструкційним розрахунками його вдається мінімізувати, знижуючи дія джерел поперечних і крутильних коливань зразок пульсуючих сил в зоні обробки і крутного моменту в приводі верстата.

- Швидкохідність. Характеристика швидкості шпиндельного вузла, відображає кількість допустимих для оптимального робочого стану оборотів в хвилину. Іншими словами, гранично допустима частота обертання, яка визначається конструкційними і технологічними якостями вироби.

- Нагрівання підшипників. Інтенсивне тепловиділення є природним похідним чинником при механічній обробці на високих швидкостях. Оскільки нагрів може привести до деформації елементної бази, цей показник повинен розраховуватися в ході проектування. Найбільш чутливих до теплового впливу компонентом вузла є підшипник, зміна форми якого може порушити функцію шпинделя. З метою зниження теплових деформуючих процесів виробники повинні дотримуватися норм допустимого нагрівання зовнішніх підшипникових кілець.

- Несуча здатність. Визначається через коефіцієнт працездатності шпиндельних підшипників в умовах гранично допустимих статичних навантажень.

- Довговічність. Часовий показник, який вказує на кількість годин напрацювання виробу до капітального ремонту. За умови забезпечення збалансованих показників осьової і радіальної жорсткості шпиндельного вузла довговічність може досягати 20 тисяч годин. Мінімальні показники часу напрацювання до першої відмови складають дві і п’ять тисяч годин, що характерно для шліфувальних і внутрішньошліфувальних верстатів.

Матеріали для виготовлення ШУ

Підбір матеріалів для елементної бази шпинделя також є чинником забезпечення певних техніко-експлуатаційних властивостей обладнання. У притиральних, різьбонарізних і свердлильних агрегатах робиться акцент на захист від впливу крутного моменту, а шпиндельний вузол фрезерного верстата, наприклад, компонується в розрахунку на дії згинаючих моментів. У кожному випадку матеріал повинен володіти достатньою стійкістю до зносу виконавчої поверхні, а також підшипникової шийки. Стабільність форми і розмірів – основна умова належної роботи виробу, в значній мірі залежить від характеристик застосованої марки матеріалу.

У верстатах з класами точності Н і П застосовуються шпинделі, виготовлені із сталевих сплавів марок 40Х, 45, 50. У деяких випадках проектні рішення можуть вимагати і спеціальної доопрацювання металу шляхом загартування з індукційним термічним впливом. Зазвичай підвищення твердості виробів шляхом загартування застосовується до виконавчих поверхонь і підшипниковий шийок як найбільш відповідальним частин деталі.

Для елементів складної форми з конусними отворами, пазами, фланцями і ступінчастими переходами застосовується сталь, яка пройшла об’ємну загартування. Така технологія обробки припустима тільки щодо заготовок, з яких планується виконувати передні частини шпиндельних вузлів верстата з подальшою цементацією. У цьому випадку застосовуються стали 40ХГР і 50Х.

Обладнання з класами точності А і забезпечується шпинделями, виконаними з сталей марок 18ХГТ і 40ХФА, що пройшли азотування. Процес азотної обробки потрібно для підвищення твердості деталі, а також для підтримки первинної форми і розмірів. Нарощування показників міцності та структурної стабільності є необхідною умовою і для шпинделів, застосовуваних у системах з рідинним тертям.

У спрощеній схемі компоновки ШУ вимоги до матеріалів не настільки високі. Елементи з простими формами можуть виконуватися із сталей марок 20Х, 12ХНЗА і 18ХГТ, але і в цьому випадку заготовки попередньо піддаються операціям гартування, цементації і відпустки.

Конструкційні моделі ШУ

Основна частка застосовуваних у сучасних верстатах шпиндельних механізмів має двухопорное пристрій. Така конфігурація оптимальна з точки зору оптимізації обладнання та зручності технічної організації виробничого процесу. Однак на великих підприємствах використовують і моделі з додатковою підтримкою від третьої опори.

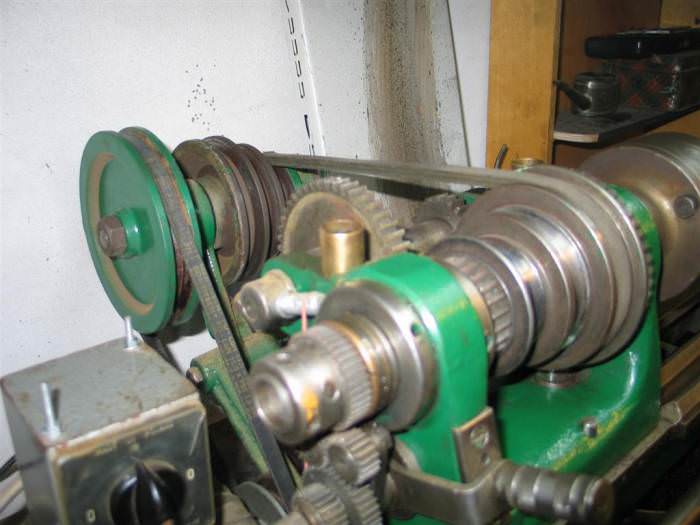

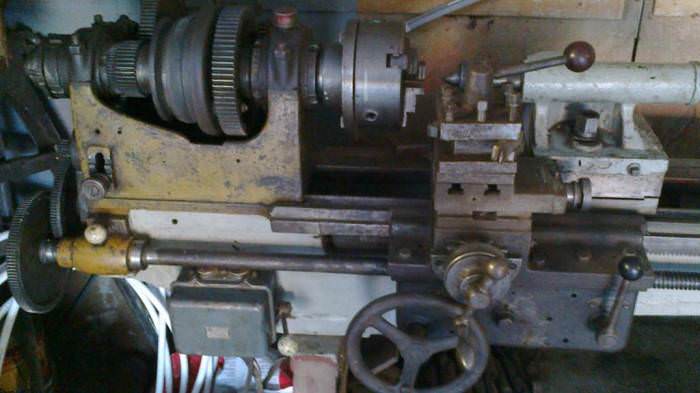

Конфігурації розміщення підшипників теж неоднозначні за способами реалізації. Сьогодні спостерігаються тенденції до перенесення відповідальних регулюючих функцій в область передньої бабки, що знижує вплив теплових впливів. У простих моделях шпиндельного вузла використовують роликові підшипники, що також мінімізує ризики деформацій від тепловиділення і підвищує ефективність регулювання. У той же час поряд із збільшенням жорсткості і підвищенням точності обертання у таких механізмів відзначається недолік у вигляді зниження швидкохідності. Тому дана конфігурація оптимально підходить для токарних верстатів з низькими оборотами.

Шліфувальні тихохідні також агрегати комплектуються роликовими підшипниками в передньої опорної частини, а задня сторона забезпечується дуплексом радіально-упорних елементів. Зокрема, так реалізуються шпиндельні вузли в конструкціях кругло – і внутрішньошліфувальних верстатів. Спростити функціональну систему агрегату дозволяють і конічні роликові підшипники. Таке рішення стосовно фрезерним агрегатів позбавляє від необхідності включення осьової підшипникової групи. У результаті зберігається оптимальний запас жорсткості, але разом з ним нікуди не йдуть і проблеми тепловиділення з обмеженим крутним моментом.

Контроль якості виробу

Після складання шпиндельної бабки перевіряється величина зазору-натягу підшипникової групи. Дана операція необхідна для оцінки готовності до механізму повноцінним робочим навантаженням. Перевірка здійснюється шляхом навантаження пристрою за допомогою домкрата і динамометра. Безпосередньо виміри виконуються індикаторними приладами, серед яких вимірювальні головки, датчики, микрокаторы і т. д. Вимірювальне пристосування встановлюється на передній бабці по можливості максимально близько до переднього підшипника. При фіксації ступеневої зміни навантаження вибудовується графік зміщень закінчення шпинделя.

Жорсткість шпиндельного вузла токарного з опорними елементами контролюється методом двухточечного виміру. Спочатку встановлюються дві контрольні точки на лінійному ділянці графіка навантаження. Далі по кожній лінії фіксуються дані деформації, після чого виконується порівняння. В якості нормативних показників можуть використовуватися як проектні величини, так і цифри із загальних технічних вимог до верстата. Причому комплексні дані для порівняння, отримані в результаті випробувань, повинні бути представлені у вигляді середніх арифметичних значень. Таким же чином виконуються вимірювання осьових і радіальних навантажень з фіксацією утворилися зазорів між підшипниками.

При виявленні відхилень від нормативних значень виконується настройка зазору-натягу. При обслуговуванні шпиндельних вузлів токарного верстата для таких задач використовують техніку нагріву опор. В умовах теплового впливу термометрів і термопар в певному діапазоні проводиться підтяжка і регулювання гайок.

Ущільнення для механізму ШУ

До складу шпиндельної бабки входять і спеціальні ущільнювачі, які підвищують ізоляційні та герметизуючі властивості механізму. Для чого це потрібно? Оскільки робочий процес токарного верстата пов’язаний з викидом великих обсягів дрібних відходів в умовах змащення, засмічення функціональних частин є звичайним явищем. Відповідно, при складанні шпиндельного вузла повинні передбачатися пристрої, що захищають робочі елементи від пилу, бруду і вологи. Саме для цього і використовується ущільнювач. Як правило, це видатковий матеріал у вигляді кільця, який монтується на шпинделі за допомогою центруючого пояса. В процесі експлуатації механізму потрібно його періодична заміна або коригування положення. В умовах підвищеного зовнішнього забруднення може додатково застосовуватися захисне накладне кільце. Якщо верстат працює на середніх або малих обертах, то обов’язково фіксують і манжетне ущільнення.

Технічне обслуговування ШУ

Головне завдання обслуговуючого персоналу в процесі експлуатації шпиндельної бабки – стежити за змащенням її деталей. Звичайно для цього застосовується метод розбризкування по поверхонь обертових шестерень, крильчаток і дискових компонентів. Оптимальний склад для змащування такого типу повинен мати показник в’язкості з індексом 20 при нагріванні до 50 °С. В конструкціях фрезерного шпиндельного вузла передбачається можливість направлення масла в підшипник через збірник або безпосередньо до робочої групи. Причому частина масла повинна залишатися і після завершення робочого сеансу. Стара забруднена рідина замінюється новою. Для спрощення процесу заливки в сучасних верстатах організується циркуляційна подача масла одночасно до коробки швидкостей шпинделя і в автоматичному режимі по мірі зливу відпрацьованої маси.

Крім оновлення масла, необхідно підтримання технічного стану механізму. Проблеми техніко-конструкційного властивості можуть виникати із-за перегріву, надмірної деформації, високих вібрацій або межвіткового замикання. Типовий ремонт шпиндельних вузлів у рамках виробничого процесу може полягати в заміні пошкоджених деталей, витратних матеріалів або відновленні посадочних місць. Наприклад, при деформації або встановленні нових елементів іноді потрібна додаткова корекція гнізд або самих деталей за допомогою операцій заточування, шліфування, притирання або нарощування.

Виробництво ШУ в Росії

Частина шпиндельних компонентів, необхідних для комплектації верстатів, вітчизняні виробники випускають на власних верстатобудівних потужностях, спираючись при цьому на розробки і досвід ще радянської промисловості. Практично не виникає проблем з виготовленням звичайних приводних шпиндельних вузлів для фрезерного верстата або токарних агрегатів, які не орієнтуються на високоточну обробку. Однак сучасні високотехнологічні электрошпиндели виробляються в Росії лише частинами і на основі імпортних комплектуючих. Пов’язані дані обмеження не тільки з відсутністю передових технологій у цій області, але і з дефіцитом кваліфікованих кадрів, які повинні вирішувати інженерно-технічні та виробничі завдання.

Висновок

Шпиндель є одним з центральних функціональних компонентів обробних верстатів різного типу. Від якості його основних функцій залежить точність виконання робочих операцій, ергономіка управління устаткуванням і ефективність регуляції мощностного потенціалу приводного механізму. Тому так важливо звертати увагу на характеристики шпиндельного вузла в токарному верстаті при його виборі. Причому це стосується не тільки промислового сегмента, де виконуються поточні операції механічної обробки. Базові знання про шпиндельної бабки повинен мати і рядовий домашній майстер, що виконує нескладні операції в умовах гаража або дачного господарства. Навички поводження з механізмом шпинделя зроблять експлуатаційний процес більш надійним, а технічне обслуговування верстата – економним.