Конкурентоспроможність будь-якого підприємства залежить від якості продукції, що випускається ним. Його високий рівень може бути забезпечений тільки при наявності злагодженої організації служб підприємства та при використанні сучасних інструментів системи менеджменту якості. Технічний контроль – це один з головних компонентів управління якістю. Його основним завданням є попередження випуску продукції, яка не відповідає технічної і нормативної документації. Цей процес багато в чому залежить від організації контрольних робіт.

Поняття технічного контролю

Контроль якості продукції служить для оцінки якісних і кількісних показників товару чи послуг. Технічний контроль – це перевірка, яка охоплює всі етапи життєвого циклу продукції, починаючи від надходження на підприємство сировини (вхідних) і закінчуючи відвантаженням готової продукції. У цьому зв’язку виділяють також виробничий, який охоплює всі технологічні операції і складається з наступних видів:

- вхідний (сировина і комплектуючі);

- операційний;

- технологічної дисципліни;

- приймальний (якість, комплектність, маркування);

- технологічної оснастки;

- виробничих умов і інших факторів, що впливають на якість готової продукції.

Технічний контроль – це перевірка на відповідність встановленим вимогам. Подібна процедура проводиться в 3 стадії:

- Проведення вимірювань, збір іншої інформації про контрольованому об’єкті.

- Обробка отриманих даних, їх порівняння з нормативними значеннями.

- Розробка коригувальних заходів для усунення невідповідностей.

Загальною метою цих робіт служить виявлення шлюбу – исправимого або остаточного. Його критеріями є наявність дефектів, відхилень від нормативно-технічної документації (НТД). Їх виникнення вимагає аналізу причин і умов, а також вирішення питання про зупинення випуску продукції та виправлення шлюбу.

Найбільш поширеними причинами дефектів є порушення конструкторсько-технологічних вимог, що помилки, допущені в процесі проектування, невиконання контрольних операцій, знос обладнання. Тому підвищення якості тісно пов’язано з поліпшенням культури виробництва, кваліфікації та особистої відповідальності працівників.

В систему технічного контролю включають:

- об’єкти і методи контролю;

- виконавців;

- технічну документацію.

При проведенні контрольної операції застосовуються також зразки. Це одиниці оцінюваного об’єкта або його частини, характеристики яких прийняті за основу якісного виготовлення.

Види контролю

Технічний контроль – це поняття, яке має безліч класифікаційних ознак. Групування видів контролю проводиться наступним чином:

Група ознак | Класифікація | Види контролю | Особливості |

Технічні | За ступенем автоматизації | Ручний | З використанням ручного вимірювального інструменту |

Механізований | Застосування механізованих контрольних засобів | ||

Автоматизований | Контроль у напівавтоматичних системах, де частина операцій виконується за участю людини | ||

Автоматичний | Контроль в автоматичних лініях без участі людини | ||

| За способом управління | Активний | Безпосередньо під час операції | |

Пасивний | Після завершення операції, констатується факт про відповідність/невідповідність вимогам | ||

| За впливом на об’єкт | Руйнуючий | Порушується цілісність об’єкта. Він не підлягає подальшому використанню | |

Неруйнівний | Контроль проводиться без зміни придатності до подальшого застосування | ||

| По застосовуваних засобів контролю | Вимірювальний | Із застосуванням засобів вимірювання | |

Допусковий | Встановлюється факт потрапляння параметра в інтервал гранично допустимих значень без його точного вимірювання (контроль шаблонами, калібрами) | ||

Реєстраційний | Проводиться реєстрація значень параметрів | ||

Органолептичний | Контроль органами почуттів без числового виразу (експертна оцінка). Застосовується в парфумерній і харчовій промисловості | ||

Візуальний | Здійснюється органами зору | ||

Організаційно-технологічні | По етапу життєвого циклу продукції | Виробничий | Проводиться на стадії виробництва |

Експлуатаційний | На стадії експлуатації | ||

| По виробничому етапу | Вхідний | Перевірка постачальника продукції, (основні та допоміжні матеріали, куповані комплектуючі напівфабрикати) | |

| Операційний | Проводиться під час або після завершення операції | ||

| Приймальний | Здійснюється на останньому етапі. Являє собою комплексну перевірку | ||

| Інспекційний | Проводиться для перевірки роботи служби контролю з метою підвищення достовірності результатів | ||

| Пов’язані з надійністю | За типом завдання | Поточний | Постійно в ході робіт |

Профілактичний | Для виключення появи відмов або шлюбу | ||

| По кратності виконання | Одноразовий | У відповідності з назвою | |

Дворазовий | |||

Багаторазовий | |||

| По області охоплення | Суцільний | Перевіряють кожну одиницю продукції. Застосовується в тих випадках, коли існують підвищені вимоги до якості, немає можливості забезпечити стабільність параметрів технології, в одиничному виробництві | |

Вибірковий | На основі статистичних методів | ||

Безперервний | Контрольовані параметри вимірюються на конвеєрі | ||

Періодичний | Контроль проводиться через певні інтервали | ||

Летючий | Оцінка параметрів у випадкові моменти часу |

Види технічного контролю якості регламентуються конструкторсько-технологічною документацією (КТД), методиками, стандартами, затвердженими на підприємстві та іншими НТД. Їх вибір залежить від серійності виробництва.

Існує також поняття технологічного та технічного нагляду – контролю, який здійснює замовник у процесі виробничих робіт. Найчастіше такий вид перевірки здійснюється в будівництві.

Методи

Методи технічного контролю включають кілька компонентів:

- технологія проведення вимірювань;

- перелік оцінюваних ознак;

- засоби контролю;

- регламентована точність.

Контроль якості продукції здійснюється наступними основними способами:

- візуальним оглядом, перевіркою відсутності зовнішніх дефектів;

- вимірами форми і розмірів;

- проведенням гідравлічних, пневматичних, механічних випробувань на розтяг, стиск, міцність і для визначення інших фізичних характеристик;

- хімічним, металлографическим та іншими видами лабораторних аналізів;

- рентгенографічними, люмінесцентними, електрофізичними, электротермическими, ультразвуковими та іншими спеціальними методами;

- взяттям проб з випробуваних матеріалів;

- проведенням контрольно-здавальних випробувань дослідних зразків, партій продукції або виробів одиничного виробництва;

- перевіркою дотримання технологічної дисципліни на виробництві.

В останні роки в організації технічного контролю отримали широкий розвиток неруйнівні методи контролю (акустичні, рентгеноскопические, капілярні, магнітні, вихорострумовий та інші), які забезпечують більш високий економічний ефект і дозволяють розширити можливості подібної операції.

Статистична оцінка

Система технічного контролю включає аналіз великого масиву вимірюваних параметрів. Вони не мають тотожним характером, їх величини коливаються в деяких межах, так як похибки технологічного процесу мають випадкові коливання. При проведенні технічного контролю застосовують наступні основні статистичні методи оцінки якості:

- розшарування;

- причинно-наслідкові діаграми;

- діаграми Парето;

- гістограми;

- контрольні карти.

На практиці зазвичай використовують одночасно кілька методів, що дозволяє отримати більше корисної інформації для аналізу причин браку.

Метод розшарування

Спосіб розшарування є одним з найбільш простих. Його принцип полягає у групуванні даних вимірювань (за умовами їх отримання, наприклад, по виконавцю, обладнання, технологічної операції та іншим параметрам) і обробка кожної сукупності окремо.

Якщо виявляється різниця між параметрами розшарування, то це дозволяє визначити причину (людський фактор, похибки обладнання та інші). Подібний спосіб статистичного аналізу використовується як самостійно, так і в сукупності з іншими методами.

Діаграма причинно-наслідкових зв’язків

Причинно-наслідкова діаграма застосовується для виявлення і систематизації факторів, що впливають на появу дефектів, і будується в наступному порядку:

- вибирають проблему для пошуку її вирішення;

- визначають максимальну кількість факторів, що впливають на контрольований параметр;

- виявляють найбільш значущі фактори та умови;

- визначають причини, що впливають на них;

- проводять аналіз діаграми (рекомендується метод мозкового штурму);

- розробляють план заходів.

Якщо фактори можна оцінити кількісно, їх аналіз роблять за допомогою діаграм Парето. Для складних схем застосовують метод розшарування по окремих значущих чинників.

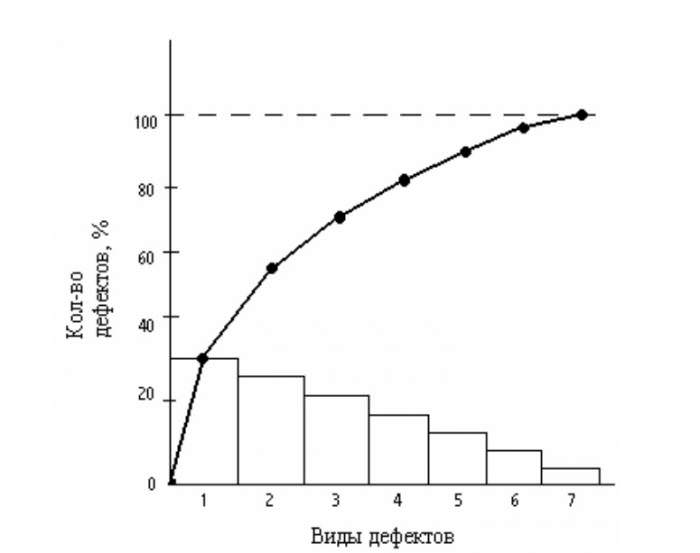

Діаграма Парето

Діаграми Парето використовують для наочного представлення відносної важливості різних причин появи дефектів. Ті з них, які мають найбільшу процентну частку, підлягають першочергового усунення.

Такі діаграми будують також до і після проведених коригувальних заходів для оцінки їх ефективності. Вони являють собою графік зі стовпцями, відповідним факторам шлюбу. Висота стовпців дорівнює відносній частці в загальній кількості дефектів. За їх вершин будують кумулятивну криву.

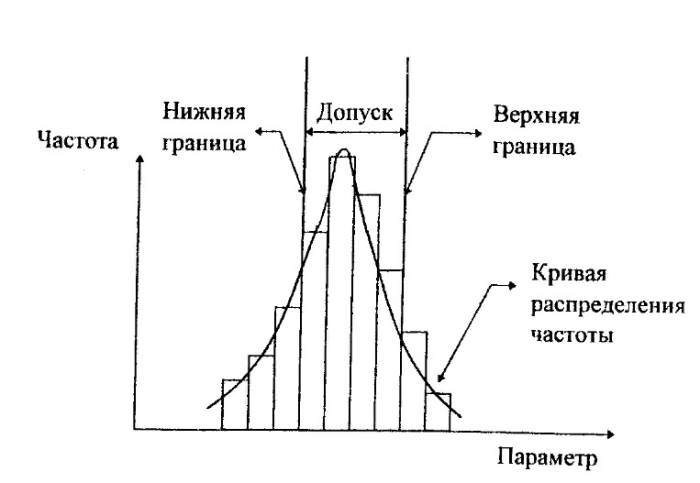

Гістограма

Гістограму також роблять у вигляді стовпчикового графіка, але висота стовпчика в цьому випадку відображає кількість даних, що потрапляють в цей інтервал значень контрольованого параметра. Наприклад, по осі абсцис відкладають інтервали розкиду діаметра шийки валу, а по осі ординат – число деталей з партії, які мають такий розмір. Таким чином, гістограма показує розподіл розмірів для однієї з технологічних операцій або для остаточного приймання.

За отриманими стовпцями креслять апроксимує лінію. За даним графіком аналізують причини виходу розмірів за межі допусків. Якщо крива розподілу має дві вершини, то це говорить про об’єднання двох факторів на діаграмі.

Контрольні карти

Основу методу контрольних карток становить математична теорія ймовірностей. При побудові карт визначають наступні параметри:

- кордону для статистичної оцінки вимірюваної величини;

- періодичність проведення вибірки та її обсяг;

- дії, які необхідно вжити при разладке процесу.

Більшість технологічних процесів описується законом нормального розподілу Гаусса, показаного на малюнку нижче.

Об’єкти, цілі та завдання

Технічний контроль – це одна із складових частин менеджменту якості. На кожній стадії життєвого циклу продукції існує своя специфіка його проведення. Цілями, завданнями і об’єктами технічного контролю на кожній з цих ступенів є:

Стадія | Цілі | Завдання | Об’єкти |

Розробка | Забезпечення відповідності вимогам ТЗ від замовника, а також діючої НТД | Оцінка рівня якості розробки. Перевірка коректності технічних рішень. Оцінка дотримання вимог ТЗ, ЄСКД, ДСТУ, ЕСТД, ЕСТПП | КТД. Дослідні зразки та технологічний процес їх виготовлення |

Виробництво | Виготовлення продукції, що відповідає вимогам документації, профілактика та усунення браку, контроль технологічного процесу | Контроль кількісних і якісних параметрів | Сировина і напівфабрикати, покупні комплектуючі, технологічні заготовки, готові деталі, складальні вузли, вироби. Техпроцеси. Устаткування та оснащення, металорізальний і вимірювальний інструмент. КТД |

Експлуатація | Поліпшення експлуатаційних режимів і технічного обслуговування (ТО) | Контроль на відповідність НТД під час експлуатації, транспортування, зберігання | Эксплуатирующийся об’єкт випуску. Умови, режими роботи і ТЕ, транспортування, зберігання |

Державний технічний контроль

Державний контроль являє собою форму перевірки відповідності діяльності організацій на відповідність технічним регламентам. Він може проводитися як державними організаціями, так і недержавними (право на виконання такої роботи закріплюється в ліцензіях). Найчастіше подібній перевірці піддаються підприємства енергетичної промисловості і виробництво засобів вимірювань.

Головною метою державного контролю є попередження випадків несумлінного ставлення до споживачів з боку виробників, продавців і постачальників товарів і послуг. При цьому перевіряє діяльність організації може виражатися в декількох формах:

- перевірка сертифіката відповідності, що свідчить про виконання вимог національних, міжнародних, галузевих та інших стандартів;

- видача приписів для усунення порушень, виявлених в ході перевірки;

- зупинення або припинення дії сертифіката відповідності;

- залучення виробника або постачальника до кримінальної та адміністративної відповідальності.

Управління якістю

Для організації технічного контролю на підприємствах створюють службу якості. Вона складається з декількох відділів. Її структура може включати такі підрозділи:

- бюро вхідного контролю;

- цехові бюро технічного контролю;

- центральну заводську лабораторію;

- бюро стандартизації;

- бюро метрологічного забезпечення;

- вимірювально-випробувальну лабораторію та інші структурні одиниці.

Управління технічного контролю та забезпечення якості очолює директор з якості. Положення про цьому підрозділі стверджує генеральний директор організації, а діяльність цієї структури повинна регламентуватися прийнятими в установленому порядку стандартами підприємства.

Служба технічного контролю тісно взаємодіє з такими відділами, як:

- головного конструктора (спільна розробка методики випробувань, вимог до якості продукції і комплектуючих);

- головного технолога (технологічні карти з вимогами до проведення контрольних операцій, спільна перевірка дотримання технологічної дисципліни);

- головного механіка (з питань забезпечення точності обладнання);

- кадровий (підбір персоналу необхідної кваліфікації);

- постачання (вхідний контроль);

- фінансові служби (аналіз втрат із-за браку та витрат для його попередження);

- виробничі підрозділи.

Координація діяльності цих служб, постановку основних завдань щодо досягнення якості, а також прийняття остаточного рішення здійснює головний інженер підприємства.