Технологічний процес зварювання вимагає виконання безлічі попередніх операцій, від яких залежить кінцевий результат. Однією з них є підготовка стиків. Новачки часто нехтують цим процесом, але з досвідом приходить розуміння, наскільки від оброблення крайок під зварювання залежить якість зварного шва.

Підготовка поверхонь перед зварюванням

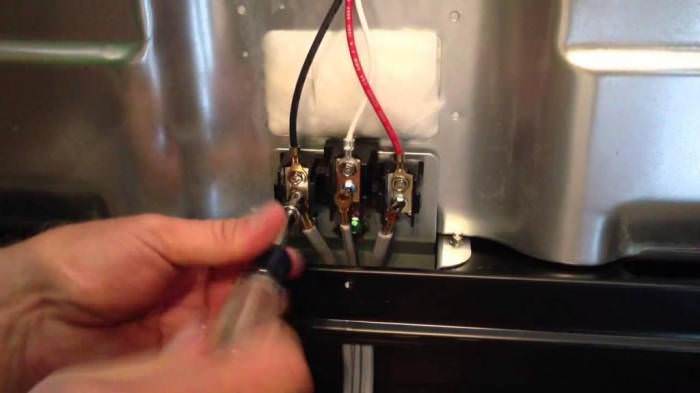

Перед зварюванням відповідальних конструкцій, поверхні завжди обробляються. Цим досягається кілька цілей: видалення в місцях майбутніх сполучень бруду, оксидної плівки, іржі. Для цього використовуються наступні методи:

- Механічна очистка за допомогою металевих щіток, абразивних кругів.

- Хімічна обробка розчинниками, які прибирають жир і оксиди з поверхні зварювальної. Використовуються рідини на основі ксилолу, уайт-спіриту, бензину. Для видалення оксидних плівок застосовуються кислоти.

В залежності від товщини металу та конфігурації шва підготовка перед обробленням кромок під зварювання відбувається в кілька етапів: