Теплообмінні технологічні процеси широко застосовуються в різних галузях промисловості для створення необхідних умов обробки або зміни температурного стану обладнання, а також виробничих заготовок. На підприємствах, де ставляться завдання зміни характеристик рідинних середовищ, теплота може застосовуватися як засіб підтримки кипіння. Технічно подібні задачі вирішуються за допомогою поверхонь нагріву корпусів випарної станції, забезпечених спеціальним набором функціональних компонентів для організації теплообмінного процесу.

Що таке процес випарювання?

У виробничій сфері випарювання розглядається як спосіб концентрування рідких розчинів, основу яких складають малолетучие або нелеткі речовини, розчинені в летких активних сумішах. Даний процес виконується у результаті випару розчинника в ході кипіння. Такій процедурі найчастіше піддаються луги, солі, а також висококиплячі рідини. Але в кожному разі основним завданням процесу є отримання чистого розчинника або окремих речовин у високій мірі концентрації. Якщо мова йде про цілеспрямовану очищення визначено компоненти розчину, то процес випарювання може доповнюватися і операцією кристалізації, при якій можливе формування цільового речовини в твердому вигляді.

З технологічної точки зору випарювання – це сукупність цілого ряду теплообмінних операцій. Складність технічної організації даного процесу обумовлює необхідність використання спеціального обладнання. В цій якості і застосовується вакуумно-випарна установка з оптимізованою конструкцією, розрахованої на виконання основних процесів випаровування, а також допоміжних операцій. Важливо мати на увазі, що випарювання передбачає використання агресивних середовищ – гарячих рідин, газів, водяної пари і т. д. До цього ж додається і несприятливий фон від цільових хімічно активних речовин. Ці та інші фактори несприятливого технологічного впливу вимагають застосування спеціальних матеріалів для складання выпаривателей, що підвищує захисні властивості конструкцій.

Принципове пристрій випарного апарату

У більшості сучасних промислових выпаривателей використовується багатокомпонентна система на базі теплообмінника з конденсатором і камерою випаровування. Для оптимізації процесу та більш ефективної концентрації розчинів передбачається наявність сепаратора – це блок, який підключається в окремому порядку по газоходу і організовує виведення вторинної пари. Частіше використовуються сепаратори виносного типу, які працюють в умовах відцентрового зусилля. Чим же принципово відрізняється вакуумно-випарна установка? Створення вакууму дозволяє добитися ефекту м’якого випарювання. Це забезпечує два позитивних момента – прискорення процесу випарювання (обслуговується розчин менше часу проводить в камері) і підвищення якості концентрованого речовини. Вихідні ж продукти можуть застосовуватися в інших технологічних операціях на тому ж підприємства цільової переробки. Для цього організовують підключення окремих модулів з випускними перетоками, завдяки яким не просто виконується відведення зайвих газових сумішей, а забезпечується регуляція потоку з потрібними параметрами доставки по силі тиску й швидкості переміщення. Більш того, опціонально багато випарні апарати допускають можливість сполучення з блоками для попередньої обробки або розведення відходів згідно з вимогами технологічних процесів, в яких той же газ може застосовуватися вдруге.

Апарати з примусовою циркуляцією

Основу конструкції формує вертикальний або горизонтальний кожухотрубний теплообмінник з нагрівальною камерою і концентричним сепаратором. Робочий процес підтримується циркуляційної насосної станцією і посудиною миттєвого випаровування. Зазвичай примусовий процес руху робочих сумішей реалізується ніж двокорпусних установках випарювання з противоточной схемою циркуляції. У складі таких апаратів також присутній пристрій дистиляції та очищення пара від органічних і сольових сполук. Середня продуктивність випарного обладнання з примусовою циркуляцією становить близько 9000 кг/год, а коефіцієнт концентрації досягає 65 %.

У процесі роботи такого агрегату рідина циркулює по контурах нагрівальної камери за рахунок зусиль, що забезпечується насосом. В камері температура рідини доводиться до точки кипіння, після чого різко знижується тиск в сепараторном блоці. З цього моменту починається процес активного випаровування частини рідини. Чим вигідне використання агрегатів такого типу? Це найбільш ефективне рішення, якщо потрібне обслуговування в’язких і проблемних забруднених сумішей. Наприклад, для випарювання сольових розчинів такий варіант використовувати доцільніше, ніж однокорпусні випарні установки, які можуть показати більш високу швидкість циркуляції, але їх потужності буде недостатньо для забезпечення навіть середнього рівня продуктивності. До речі, сучасні выпариватели з примусовою циркуляцією виробляють операції кипіння і випаровування не на стінках нагріву в основній камері, а в сепараторі, тому забруднення основного робочого блоку мінімізується.

Випарні апарати з пластинчастим теплообмінником

Особливість конструкції таких установок полягає в наявності спеціальних пластин, за рахунок яких робоче середовище прямує через нагрівальну камеру за чергується каналах. Для ущільнення пластин використовуються спеціальні прокладки – вони ж виконують функцію теплоізоляції, що підвищує ефективність теплообміну.

Як правило, це багатокорпусні випарні установки продуктивністю близько 15 т/год. Гріючі потоки води і цільовий продукт рухаються в протитоку за своїми каналами, віддаючи частину енергії. Зусилля для руху середовищ генерується тим же циркуляційним насосом, проте конструкція пластин розробляється з розрахунком на підтримку ефекту турбулентності в контурі, що знижує необхідний мощностный потенціал для підтримки переміщення продукту і теплоносія. В результаті активного теплообміну відбувається кипіння робочої середовища, після чого утворюється пара. Залишкові рідинні продукти відсікаються в сепараторном блоці за рахунок відцентрової сили.

Це один з небагатьох випадків, коли мова йде про універсальному апараті для випарювання з точки зору можливостей роботи з різними технологічними середовищами. Зокрема, принцип роботи випарної установки з пластинчастим теплообмінником допускає застосування парогазових і водних середовищ. В той же час забезпечується висока якість концентрації, так як випаровування проводиться рівномірно в м’якому режимі за один прохід. Сама конструкція максимально оптимізована за розмірами, що полегшує і монтажно-технічні заходи. Так, висота монтажного простору з усіма комунікаціями та сполучної обв’язкою для такого апарата становить 3-4 м.

Трехкорпусные випарні установки з природною циркуляцією

В конструкційному відношенні такі апарати відрізняються наявністю короткого вертикально розташованого теплообмінника і верхнім розміщенням сепаратора. Подача робочої рідини виконується знизу, після чого відбувається її підйом по нагрівальним трубах через камеру. Реалізується принцип висхідної плівки чи газліфта. Якщо у нафтогазових родовищах попутний газ виносить продукт, то у випадку з трехкорпусной випарною установкою гарячі пари піднімають рідина по кожухотрубним контурах. Весь процес відбувається на тлі кипіння. Відокремлена від пари рідина виноситься за зворотній трубі в теплообмінник, після чого знову направляється в сепаратор для чергового сеансу відділення. Так процес повторюється кілька разів, поки не буде досягнутий заданий рівень концентрації.

Інтенсивність випаровування в даному випадку визначається температурною різницею в камері нагрівання і блоці кипіння. Обидва показника можна регулювати автоматикою управління. Природна циркуляція вакуум-випарної установки дозволяє добитися високої питомої продуктивності з швидким пуском. Але розраховувати на обслуговування розчинів, у складі яких присутні складні або термічно нестійкі сполуки, не слід. Це вузькоспеціалізоване обладнання, розрахунок в якому робиться на хімічну та харчову промисловість, де вимагається виконання точкових сепараційний операцій з невеликою завантаженням потужностей. Наприклад, апарати для випарювання гліцеринових сумішей забезпечують швидкість обробки на рівні 3600 кг/год.

Принцип дії барометричного конденсатора

Різновид змішувальних теплообмінників, які виконують не поверхневе поділ робочих середовищ у процесі перетікання, а допускають їх змішування. Іншими словами, умовний концентрируемый розчин може в момент нагрівання контактувати з технологічної гарячої середовищем, представленої водою або паром. Безпосередньо барометричний конденсатор є частиною комплексної випарної установки, яка виконує процеси змішування охолоджуючої води і вторинного пара. Оскільки обсяги новоствореного конденсату менше, ніж обсяг пара, то виникає природне вакуум. Для його підтримки потрібна видалення з конденсатора атмосферного повітря, який туди направляється разом з потоками охолоджуючої рідини. У деяких конструкціях можливе проникнення повітря та через дефекти в корпусі конденсатора. Висновок змішаних сумішей з конденсатора здійснюється за барометричної труби. Вона попередньо занурюється в рідину і формує гідравлічний затвор, що перешкоджає проходженню повітря в конденсатор.

Принцип роботи ємнісного апарату

Особлива різновид обладнання для технологічного забезпечення процесів випарювання. Головною відмінністю ємнісних агрегатів з точки зору принципу дії є підтримка вільного режиму циркуляції, що досягається за рахунок внутрішньої конфігурації розташування контурів в теплообмінної системи. Інфраструктура мережі теплового обміну формується трубними пучками, змійовиками та іншими елементами, які створюють умови для багатоетапного і багато в чому ускладненого процесу передачі теплової енергії. До речі, ємнісні випарні установки практично не використовуються в роботі з в’язкими, термочутливими і кристаллизующимися розчинами саме через вільної, але повільною циркуляції потоків. Більш того, і коефіцієнти тепловіддачі в даній системі невеликі, що негативно позначається на загальній продуктивності випарювання. Чим же виправдовують себе ємнісні апарати? Їх успішно застосовують у малотоннажних виробництвах, де не так значущий коефіцієнт тепловіддачі з обсягами випуску. Внутрішнє пристрій ємнісних выпаривателей при всіх своїх недоліках відкриває масу можливостей для організації спрямованої циркуляції, що дуже важливо на підприємствах з низькою конструкційної мобільністю при підключенні комунікаційних каналів.

Розрахунок випарної установки

У комплексному проектуванні випарного обладнання передбачається виконання окремих розрахунків для кожного компонента, оскільки характеристики виробничого процесу можуть змінюватися на кожному етапі. Як правило, в якості вихідних даних застосовують:

- зразкове тиск пари;

- теплоту концентрування;

- властивості вихідного розчину;

- рівень теплових втрат;

- коефіцієнт теплопередачі;

- конструкційні параметри, які вже встановлені і не можуть змінюватися.

Для трьохкорпусних поверхонь нагріву корпусів випарної станції розрахунок з вищеназваними вихідними даними може здійснюватися відразу за кількома параметрами, серед яких потужність циркуляційного насоса, обсяг нагрівальної камери, максимальна кількість обслуговується рідини і т. д. До найбільш відповідальним завданням проектування можна віднести розрахунок конструкції того ж барометричного конденсатора, сепаратора і визначення характеристик елементів обв’язки. Зокрема, від діаметрів патрубків і довжини перехідних труб буде залежати інтенсивність випаровування в системах з проточним випарюванням.

Вимоги до умов робочого процесу

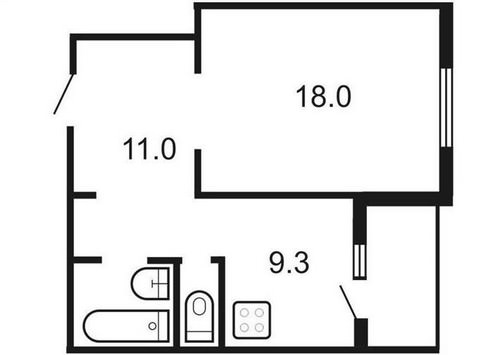

Розрахункові показники для організації процесу випарювання можуть не дати очікуваного ефекту, якщо не дотримуються вимоги до зовнішнього середовища. Дуже багато чого буде залежати від умов усередині приміщення, де використовується обладнання. Згідно вимогам, прямоточні випарні установки можна використовувати тільки в приміщеннях площею не менше 4,5 м2 і висотою від 3,2 м. В обов’язковому порядку для видалення випаровуються шкідливих речовин організується технологічний канал викиду відходів зразок димоходу. Буде не зайвим передбачити регульовану витяжку з шибером і налаштуванням тяги.

Система вентиляції проектується за спеціальними правилами. В її складі повинні бути присутніми канали припливу і витяжні системи з прямим підключенням до зон, де безпосередньо виконується процес випарювання. Очевидно, що комплексна вентиляційна система, що працює в регулярному режимі в двох напрямках, зажадає серйозної потужної підтримки. Але при цьому видаваний шум від каналів і працюючого обладнання не повинен перевищувати 75 дБ. І це не кажучи про дотримання вимог пожежо – і електробезпеки. Якщо випарна установка регулярно працює з газовими сумішами, то повинна бути організована спеціальна система дегазації повітря. Вона може входити в єдиний комплекс теплообмінних комунікацій, що дозволить у деяких експлуатаційних аспектах взаємно доповнювати функції обох систем.

Висновок

Операції випарювання і концентрації давно застосовуються на виробництвах і як основні, і як другорядні технологічні процеси. В більшості випадків таким чином виконується підготовка матеріалів до подальших етапів виготовлення продукції або підготовки технічних засобів. Вакуумні випарні апарати і установки можна поставити в ряд найбільш продуктивних інструментів для розв’язання таких завдань. Високі експлуатаційні показники пояснюються наявністю функції циркуляційного випарника, що працює від стороннього силового джерела у вигляді насосної станції. Існують різні комбінації взаємодії циркуляційної групи з нагрівальною камерою і сепаратором, але в принципі багатокомпонентні системи такого типу забезпечують найбільш високі показники технологічної операції, як за якістю концентрації продукту, так і по динаміці процесу випарювання.