Як часто ми чуємо слово «сталь». І вимовляють його не тільки професіонали в галузі металургійного виробництва, але і обивателі. Без стали не обходиться ні одна міцна конструкція. По суті, коли ми говоримо про щось металевому, то маємо на увазі виріб зі сталі. Дізнаємося, з чого вона складається, і як її класифікують.

Визначення

Сталь – це, мабуть, найбільш популярний сплав, основою якого є залізо і вуглець. Причому частка останнього коливається від 0,1 до 2,14 %, а перший не може бути нижче 45 %. Простота виробництва і доступність сировини мають визначальне значення при поширенні цього металу на всі сфери діяльності людини.

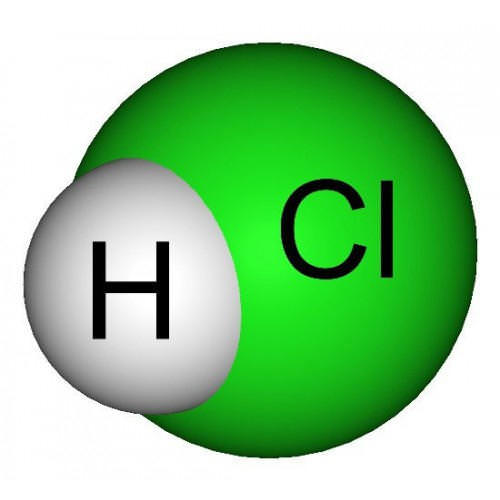

Основні характеристики матеріалу змінюються в залежності від його хімічного складу. Визначення стали, як сплаву, що складається з двох компонентів, заліза і вуглецю, не можна назвати повним. В нього може входити, наприклад, хром – для додання жароміцності, а нікель, щоб забезпечити стійкість до корозії.

Обов’язкові компоненти матеріалу сприяють появі додаткових переваг. Так, залізо робить сплав ковким і легко деформується при певних умовах, а вуглець – міцність і твердість одночасно з крихкістю. Саме тому його частка так мала в загальній масі стали. Визначення способу виробництва сплаву призвело до вмісту в ньому марганцю в кількості 1 % і кремнію – 0,4 %. Існує цілий ряд домішок, які з’являються при плавленні металу і від яких намагаються позбутися. Разом з фосфором та сіркою, кисень і азот також погіршують властивості матеріалу, роблячи його менш міцним і змінюючи пластичність.

Класифікація

Визначення стали як металу з певним набором характеристик, звичайно, не викликає сумнівів. Однак саме її складу дозволяє класифікувати матеріал за кількома напрямками. Так, наприклад, розрізняють метали за такими ознаками:

- за хімічним;

- по структурному;

- за якістю;

- за призначенням;

- за ступенем розкислення;

- по твердості;

- по зварюваності сталі.

Визначення сталі, маркування і всі її характеристики будуть описані далі.

Маркування

На жаль, не існує світового позначення сталей, що значно ускладнює торговельні операції між країнами. У Росії визначено буквено-цифрова система. Літерами позначають назву елементів і спосіб розкислення, а цифрами – їх кількість.

Хімічний склад

Існує два способи поділу сталі за хімічним складом. Визначення, яке дають сучасні підручники, дозволяє розрізняти вуглецевий і легований матеріал.

Перший ознака визначає сталь як малоуглеродистую, середньовуглецеву і високовуглецеву, а другий – низьколеговану, среднелегированную і високолеговану. Малоуглеродистым називають метал, який може включати згідно ГОСТу 3080-2005, крім заліза, наступні складові:

- Вуглець – до 0,2 %. Він сприяє термічного зміцнення, за рахунок якого тимчасовий опір і твердість підвищується в два рази.

- Марганець в кількості до 0,8 % активно вступає з киснем в хімічний зв’язок і не допускає утворення оксиду заліза. Метал краще витримує динамічні навантаження і більш податливий термічному зміцненню.

- Кремній – до 0,35 %. З допомогою нього стають краще механічні характеристики, такі як в’язкість, міцність, зварюваність.

За Гостом визначення маловуглецевої сталі в якості дають металу, який містить, крім корисних, цілий ряд шкідливих домішок в наступному кількості. Це:

- Фосфор – до 0,08 % відповідає за появу холодноламкості, погіршує витривалість і міцність. Знижує ударну в’язкість металу.

- Сірка – до 0,06 %. Вона ускладнює обробку металу тиском, збільшує відпускну крихкість.

- Азот. Знижує технологічні та міцнісні властивості сплаву.

- Кисень. Знижує міцність і перешкоджає обробці інструментів при різанні.

Слід зазначити, що низько – або маловуглецеві сталі відрізняються особливою м’якістю й пластичністю. Вони добре деформуються як в гарячому, так і в холодному стані.

Визначення середньовуглецевої сталі так само, як і її склад, звичайно, відрізняються від матеріалу, описаного вище. І найбільшим відмінністю є кількість вуглецю, який коливається від 0,2 до 0,45 %. Такий метал має невелику в’язкість і пластичність поряд з відмінними властивостями міцності. З середньовуглецевої сталі зазвичай виготовляють деталі, що застосовуються при звичайних силових навантаженнях.

Якщо ж вміст вуглецю становить понад 0,5 %, то така сталь називається високовуглецевої. Вона має підвищену твердість, знижену в’язкість, пластичність, використовується при штампуванні інструменту і деталей методом гарячого і холодного деформування.

Крім виявлення наявного в сталі вуглецю, визначення характеристик матеріалу можливо через що знаходяться в ній додаткові домішки. Якщо в метал, крім звичайних елементів, цілеспрямовано вводять хром, нікель, мідь, ванадій, титан, азот в хімічно зв’язаному стані, то його називають легованим. Такі добавки знижують ризик крихкого руйнування, збільшує корозійну стійкість і міцність. Їх кількість і позначає ступінь легування стали:

- низьколегована – має до 2,5 % легуючих добавок;

- середнєлегована – від 2,5 до 10 %;

- високолегована – до 50 %.

Що це означає? Наприклад, підвищення яких-небудь властивостей стали забезпечуватися наступним чином:

Структура

Визначення складу сталі було б неповним без вивчення її структури. Проте ця ознака непостійний, і може залежати від цілого ряду факторів, таких як: режим термообробки, швидкість охолодження, ступінь легування. Згідно з правилами структуру сталі слід визначати після відпалу або нормалізації. Після відпалу метал поділяють на:

- доевтектичну структуру – з надлишковим феритом;

- евтектичну, яка складається з перліту;

- заевтектичну – з вторинними карбідами;

- ледебуритную – з первинними карбідами;

- аустенитную – з гранецентрованої кристалічною решіткою;

- ферритную – з кубічної объемоцентрированной ґратами.

Визначення класу стали можливе після нормалізації. Під нею розуміють вид термічної обробки, що включає в себе нагрівання, витримку і подальше охолодження. Тут розрізняють перлітовий, аустенитный і феритний класи.

Якість

Визначення типів стало за якістю можливим за чотирма напрямками. Це:

Конструкційні сталі

Це, мабуть, найпростіший і зрозумілий для обивателя ознака. Розрізняють конструкційні, інструментальні та спеціального призначення стали. Конструкційні прийнято розділяти на:

Стали інструментального призначення

У цій групі сплави ділять на штампові, для ріжучих і вимірювальних інструментів. Сталі для штампів бувають двох видів.

- Матеріал для холодного деформування повинен мати високу ступінь твердості, міцності, зносостійкості, теплостійкості. Але мати достатню в’язкість (СтХ12Ф1, СтХ12М, СтХ6ВФ, Ст6Х5ВМФС).

- Матеріал для гарячого деформування відрізняється хорошою міцністю і в’язкістю. Поряд з зносостійкістю і окалиностойкостью (Ст5ХНМ, Ст5ХНВ, Ст4ХЗВМФ, Ст4Х5В2ФС).

Стали для вимірювальних інструментів, крім зносостійкості і твердості, повинні відрізнятися стабільністю розмірів і легко шліфуватися. З цих сплавів виготовляються калібри, скоби, шаблони, лінійки, шкали, плитки. Прикладом можуть бути сплави СтУ8, Ст12Х1, СтХВГ, СтХ12Ф1.

Визначення груп сталей для різальних інструментів здійснюється досить легко. Такі сплави повинні мати ріжучою здатністю і високою твердістю тривалий час, навіть якщо піддаються нагріванню. До них відносять вуглецеві і леговані інструментальні, а також швидкорізальні сталі. Тут можна назвати таких яскравих представників: СтУ7, СтУ13А, Ст9ХС, СтХВГ, СтР6М5, СтРЮК5Ф5.

Розкислення сплаву

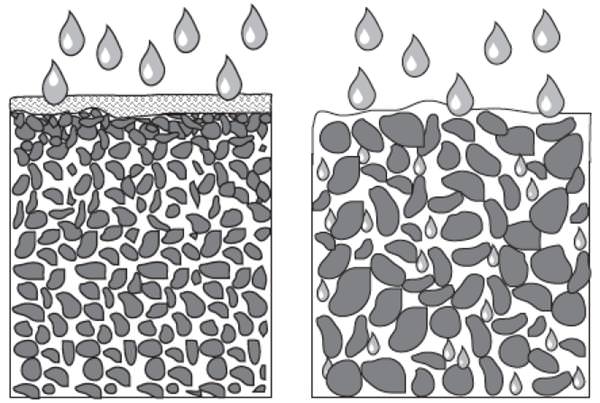

Визначення сталі за ступенем розкислення передбачає три її види: спокійна, полуспокойная і кипить. Саме ж поняття позначає видалення кисню з рідкого сплаву.

У спокійній сталі при затвердінні гази майже не виділяються. Так відбувається з-за повного видалення кисню і утворення зверху злитка усадкової раковини, яку потім обрізають.

У напівспокійної сталі гази виділяються частково, тобто більше, ніж у спокійних, але менше, ніж у киплячих. Тут відсутня раковина, як у попередньому випадку, але вгорі утворюються бульбашки.

Киплячі сплави виділяють велику кількість газу при затвердінні, а в поперечному перерізі досить просто помітити різницю хімічного складу між верхнім і нижнім шарами.

Твердість

Це поняття позначає здатність матеріалу чинити опір більш твердого, проникаючого в нього. Визначення твердості стало можливо з використанням трьох методів: Л. Бринеля, М. Роквелла, О. Вікерса.

Згідно способу Бринеля загартований сталевий кулька вдавлюють в відшліфовану поверхню зразка. Вивчаючи діаметр відбитка, визначають твердість.

Метод визначення твердості сталі по Роквеллу. Він заснований на підрахунку глибини проникнення наконечника у вигляді алмазного конуса з кутом 120 градусів.

По Вікерсу в випробовуваний зразок вдавлюється алмазна чотиригранна піраміда. З кутом 136 градусів у протилежних граней.

Можна визначити марку сталі без хімічного аналізу? Фахівці у галузі металознавства здатні дізнатися марку сталі по іскрі. Визначення складових металу можливо при його обробці. Так, наприклад:

- Сталь ХВГ має темно-малинові іскри з жовто-червоними цяточками і пучками. На кінцях розгалужених ниток з’являються яскраво-червоні зірочки з жовтими крупками в середині.

- Сталь Р18 також визначається по темно-малиновим іскрам з жовтими та червоними пучками на початку, однак нитки прямі і не мають розгалужень. На кінцях пучків є іскри з однією або двома світло-жовтими крупинками.

- Стали марок ХГ, Х, ШХ15, ШХ9 мають жовті іскри зі світлими зірочками. І червоними крупинками на розгалуженнях.

- Сталь У12Ф відрізняється світло-жовтими іскрами з густими і великими зірками. З кількома червоно-жовтими пучками.

- Стали 15 і 20 мають світлі жовті іскри, багато розгалужень і зірок. Але мало пучків.

Визначення стали по іскрі є досить точним методом для фахівців. Однак обивателі не можуть дати характеристику металу, вивчивши лише колір іскри.

Зварюваність

Властивість металів утворювати з’єднання при певному впливі називається зварюваність сталей. Визначення даного показника можливо після того, як буде виявлено вміст заліза і вуглецю.

Вважається, що добре з’єднуються за допомогою зварювання низьковуглецеві сталі. Коли зміст вуглецю перевищує 0,45 %, зварюваність погіршується і стає найбільш поганий при великому вмісті вуглецю. Це відбувається і тому, що підвищується неоднорідність матеріалу, а на межах зерен виділяються сульфідні включення, які призводять до утворення тріщин і збільшення внутрішнього напруги.

Також діють і легуючі компоненти, погіршуючи з’єднання. Найбільш несприятливими для зварювання називають такі хімічні елементи, як хром, молібден, марганець, кремній, ванадій, фосфор.

Однак дотримання технології при роботі з низьколегованими сталями забезпечує хороший відсоток зварюваності без застосування спеціальних заходів. Визначення зварюваності можливе після оцінки ряду важливих якостей матеріалу, в числі яких:

- Швидкість охолодження.

- Хімічний склад.

- Вид первинної кристалізації і структурних змін при зварюванні.

- Можливість металу утворювати тріщини.

- Схильність матеріалу до виникнення гартівних формувань.