Моделювання методом наплавлення (FDM – fused deposition modeling) – спосіб створення тривимірного об’єкта за допомогою безперервної нитки з термопластичного матеріалу. Технологію FDM розробив один із засновників компанії Stratasys Скотт Крамп ще в 1988 р. Вона полягає у створенні тривимірних об’єктів з розплавленого пластикового матеріалу.

Короткий опис процесу

Нитка виходить з великої котушки переміщається через екструдер принтера і відкладається на споруджуваній моделі. Рухом голівки керує комп’ютер. Як правило, основний маршрут пролягає в горизонтальній площині. За цей час вона встигає надрукувати один шар моделі за технологією FDM, а потім піднімається на невелику висоту і формує наступний шар.

Розплавлення нитки

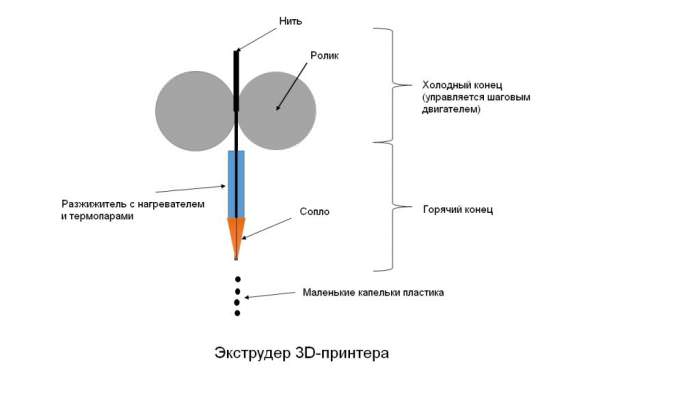

Для більшості пристроїв тривимірної друку вихідний матеріал поставляється у вигляді котушки з намотаною на неї ниткою. Під час робочого процесу нитка видавлюється через екструдер. Екструдер має 2 кінці – холодний та гарячий. Холодний кінець призначений для витягування нитки з котушки з допомогою шестерень або роликів і подачі її в гарячий кінець. Швидкістю подачі нитки управляє кроковий двигун.

У гарячому кінці екструдера, що підтримує технологію FDM, розташовуються нагрівальна камера і сопло. У нагрівальну камеру подається разріджувач, призначений для розплавлення нитки. З допомогою нього вихідна сировина перетворюється в рідину. Розплавлений матеріал видавлюється з сопла тонкими липкими кульками і приклеюється до моделируемому виробу. Діаметр сопла зазвичай становить від 0,3 до 1 мм В залежності від застосовуваного сировини для тривимірної друку можуть використовуватися різні методи нагрівання і типи сопел.

Моделювання методом наплавлення (FDM)

FDM – технологія 3D-друку. Це один з найбільш поширених методів створення об’ємних предметів за допомогою 3D-принтера. Процесу друку передує підготовка моделі з допомогою програмних засобів. На цьому етапі створюється STL-файл (формат STL – stereolitography file format), що містить цифрову модель 3D. Модель розбивається на шари і орієнтується в просторі. При необхідності створюються опорні пристрої. Процес моделювання носить назву slicing – “поділ на верстви”.

Сопло встановлюється на стійці і переміщається в площині XY. По мірі руху сопла по заданому маршруту воно відкладає в запрограмованих точках невеликі кульки розплавленого пластику, які контактують з підкладкою або раніше затверділими шарами і швидко засихають. У відповідності з технологією FDM доріжки з розплавлених кульок розміщуються в максимальній близькості один до одного, забезпечуючи формування суцільного шару.

Як тільки буде завершено створення одного шару, платформа піднімається (опускається) по осі Z і приступає до створення наступного шару. Процес продовжується до тих пір, поки виріб не буде повністю готове.

Для якісного склеювання однієї доріжки з іншими необхідно підтримувати певну температуру виробу, тому система тривимірної друку міститься всередині камери, в якій підтримується температура трохи вище температури плавлення пластику.

В якості сировини можуть використовуватися такі матеріали, як полістирол, поліамід, полікарбонад, полимолочная кислота та інші. Ці матеріали володіють різною міцністю та різними температурними характеристиками. На міцність впливає навіть колір матеріалу.

Область застосування

FDM-технологія друку використовується при створенні прототипів і технології швидкого виготовлення. Швидке створення прототипів полегшує процес ітеративного тестування. Крім того, даний метод моделювання знайшов своє застосування в тканинної інженерії в медицині.

Перспективи 3D-друку

В даний час існує багато проектів, спрямованих на переробку пластикових відходів матеріал для створення тривимірних об’єктів за допомогою комп’ютерної техніки. Кілька компаній займаються розробкою підтримують FDM технологію 3D-принтерів для домашнього використання.

Великою популярністю користується проект створення самокопіюється пристрою RepRap, яке може створювати деталі такого ж пристрою. Іншими словами, воно має здатність до самовідтворення. Автори проекту вважають, що завдяки подібним пристроям в майбутньому відпаде необхідність у дорогій виробничої інфраструктури для створення складних виробів.