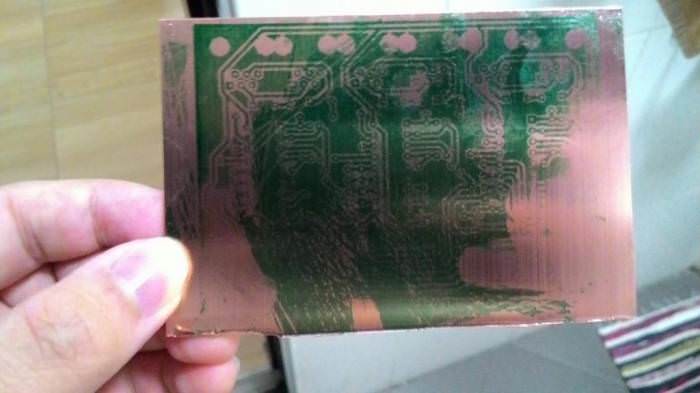

В приладобудуванні та електроніки в цілому друковані плати виконують відповідальну роль носіїв електричних межз’єднань. Від цієї функції залежить якість роботи пристрою та його базові експлуатаційні характеристики. Сучасні методи виготовлення друкованих плат орієнтуються на можливості надійної інтеграції елементної бази з високою щільністю компоновки, що збільшує робочі якості виготовленої апаратури.

Загальні відомості про друкарських платах

Мова йде про вироби на основі плоского ізоляційного підстави, конструкція якого має пази, отвори, вирізи і струмопровідні контури. Останні використовуються для комутації електричних пристроїв, частина з яких не входить в пристрій плати як такої, а інша частина розміщується на ній в якості локальних функціональних вузлів. Важливо підкреслити, що розміщення вищезазначених конструкційних елементів, провідників і робочих деталей спочатку представляється у проекті вироби як чітко продумана електрична схема. Для можливості майбутньої впайки нових елементів передбачається металізовані покриття. Раніше для формування таких покриттів використовувалася технологія мідного осадження. Це хімічна операція, від застосування якої на сьогоднішній день відмовилися багато виробників через використання шкідливих хімікатів зразок формальдегіду. На її зміну прийшли більш екологічні методи виготовлення друкованих плат з прямою металізацією. До переваг такого підходу можна віднести можливість якісної обробки товстих і двосторонніх плат.